Moldeo por inyección es un tipo de comportamiento de producción en el que las partículas de plástico se moldean en formas predeterminadas mediante calentamiento y fusión. En este proceso, Muchos factores de producción tienen un impacto importante en la calidad y eficiencia de producción de los productos plásticos finales..

Aunque diferentes materiales y diferentes productos tienen una variedad de técnicas de moldeo por inyección, pero podemos resumir el proceso de moldeo por inyección de parámetros en el producto final del impacto de varios factores, para ajustar los diferentes parámetros de diferentes productos. En breve, no hay técnicas de moldeo por inyección invariables, no hay productos invariables, siempre que el verdadero significado del proceso de moldeo por inyección, podemos ser invariables, producir productos de plástico perfectos.

Lo siguiente comparte con usted la experiencia de la producción de moldeo por inyección durante muchos años..

- Cinco factores que afectan el moldeo por inyección

1, la temperatura: incluyendo la temperatura del barril, temperatura de la boquilla, temperatura de fusión, temperatura del molde, temperatura ambiente y así sucesivamente;

2, presión: incluida la presión de inyección, presión de empaque, contrapresión, presión de desmoldeo, fuerza de sujecion, etc.

3, tiempo: incluido el tiempo de inyección, tiempo de espera, tiempo de enfriamiento, tiempo de pelado, etc.

- Velocidad: incluida la velocidad de inyección, velocidad de almacenamiento, velocidad de molde abierto, velocidad de desmoldeo, la velocidad de avance y retroceso del cabrestante, etc.

- Factores de influencia de la temperatura

La temperatura juega un papel importante en todo el proceso de moldeo por inyección., que determina la calidad de moldeo final del producto terminado. Los siguientes se explican en detalle desde varios aspectos principales.:

- Temperatura del barril: Cuando la materia prima entra en el barril, generalmente hay más de tres etapas de temperatura en las que se completa la fusión del pegamento. La temperatura de fusión entra en la masa fundida de baja a alta, y pasa por tres etapas: fusión inicial, fusión completa hasta el efecto de fusión requerido por inyección. El control total de la masa fundida juega un papel clave en el efecto superficial del producto final.

- Temperatura de la boquilla: la temperatura del molde es mucho más baja que la temperatura de fusión, después de la inyección de masa fundida para garantizar el flujo normal de materias primas en el molde, es necesario preservar la temperatura de fusión durante la inyección para completar todo el proceso de flujo sin enfriamiento ni solidificación prematuros;

- Temperatura del molde: es decir, la temperatura del molde, la materia prima en el molde para completar el proceso de enfriamiento, y la superficie producirá diferentes efectos debido a la diferente temperatura del molde, para conseguir un efecto de superficie perfecto, debe controlar la racionalidad de la temperatura del molde;

- Temperatura ambiente: El cambio de diferencia de temperatura en todo el taller de inyección también afectará la calidad del producto final.. Mantener un cambio razonable de temperatura y humedad también es un factor importante pero a menudo descuidado.. Por favor, preste atención aquí.

5, ubicación: incluyendo ubicación, ubicación, ubicación, ubicación, posición de expulsión y así sucesivamente.

- Factores de presión

- Presión de inyección: La presión de inyección debe ser baja pero no alta.. Si se mantiene suficiente presión de inyección, se completa una inyección. Una presión de inyección excesiva puede provocar una reacción interna del producto..

- Presión de retención de presión: El efecto de retención de presión consiste en compactar la masa fundida en la cavidad, ¿Está el plástico cerca de la pared del molde para obtener una forma precisa?, para que diferentes tiempos y diferentes direcciones en la misma parte del plástico de la cavidad se fundan en un todo, contracción por enfriamiento adicional.

- contrapresión: La contrapresión es la fuerza de reacción acumulada después de expulsar el material fundido.. Actúa sobre el tornillo.. Ajustando la contrapresión, la presión del material fundido al expulsar, la densidad del producto después de formar, la chispa del aire, la burbuja y el brillo de la superficie se pueden controlar.

- Presión de desmoldeo: se refiere a la fuerza ejercida sobre el núcleo del molde para superar la contracción y la fuerza de apriete, presión atmosférica, fuerza de adhesión y así sucesivamente cuando el molde se enfría, para que el molde se pueda liberar suavemente de la cavidad del molde. Porque el molde todavía está en el estado de ablandamiento a alta temperatura., una presión de desmoldeo excesiva puede causar productos defectuosos, y un desmoldeo demasiado bajo puede no tener éxito. Es muy importante controlar la fuerza de eyección..

- Fuerza de bloqueo del molde: La fuerza de bloqueo del molde determina la capacidad de producción del equipo de moldeo por inyección. La capacidad de sujeción adecuada es el principal determinante del tamaño de los productos producidos por la máquina de moldeo por inyección.. También tiene un impacto muy grande en la calidad del producto final.. La producción de fuerza de sujeción insuficiente dará como resultado el espesor del producto, tamaño superior al estándar, y la fuga de pegamento en el borde volador. Hay muchos fenómenos nocivos para la salud..

- Factores que afectan el tiempo

- tiempo de inyección: Tiempo de inyección razonable, la cantidad de inyección precisa y el tiempo de retención de temperatura preciso son los pasos importantes para garantizar la carrera de flujo completa, llenado suficiente y cristalización superficial de la masa fundida después de entrar en el molde.

- Tiempo de mantenimiento de la presión: después de la inyección de pegamento, es necesario mantener una cierta presión y tiempo de presión en el molde para garantizar que la masa fundida pueda llenar completamente todos los rincones, y completar la densidad y calidad uniformes para garantizar el efecto de llenado del producto.

- Tiempo de enfriamiento: derrita el pegamento en el molde y el moldeado de cristalización debe pasar por el paso de enfriamiento. El tiempo de enfriamiento razonable puede garantizar que el producto no se deforme ni se dañe después del moldeado, sino también controlar la eficiencia de producción y acortar el ciclo de inyección de los elementos clave;

- Tiempo de desmoldeo: Similar al tiempo de enfriamiento, el tiempo de desmoldeo también afecta la eficiencia de producción. La velocidad de desmoldeo tiene algunos efectos negativos en la superficie del producto.. El control razonable del tiempo de desmoldeo es un punto importante para reducir la mala tasa del producto terminado..

- Factores de influencia de la velocidad

- Velocidad de eyección: La velocidad de eyección se refiere a la velocidad de flujo de la masa fundida desde la boquilla hasta la cavidad.. Según diferentes materiales., la velocidad de eyección es diferente, pero el proposito es el mismo, es decir, se inyecta suficiente pegamento fundido en la cavidad a una velocidad razonable dentro de un cierto tiempo para completar el proceso de llenado de velocidad.

- Velocidad de almacenamiento: La velocidad de almacenamiento afecta principalmente a la eficiencia de producción, y es necesario presupuestar razonablemente el ciclo de inyección y el acopio.

- Velocidad de apertura: Cuando el plástico fundido se inyecta en la cavidad del molde y se enfría, se abre el molde y se retira el producto. El proceso de apertura del molde también se divide en tres etapas.: la primera etapa es de apertura lenta para evitar que las piezas se rasguen en la cavidad del molde, la segunda etapa es de apertura rápida para acortar el tiempo de apertura, la tercera etapa es de apertura lenta para reducir la apertura. Impacto y vibración causados por inercia modal;

- La velocidad de avance y retroceso del cabrestante.: Para los productos con patrón o hilo, controlar la velocidad de avance y retroceso del cabrestante es el punto clave para garantizar la integridad del patrón.

- Factores de ubicación

- Posición de almacenamiento: La posición de almacenamiento es la cantidad real de material utilizado en el producto, de acuerdo con el diseño del molde para establecer la posición de almacenamiento para lograr el mejor volumen de inyección puede ser;

- Posición de eyección: la posición de expulsión es la posición del tornillo en relación con 0 punto en el barril, y la posición del tornillo en la parte delantera es 0 punto. Esta posición representa la suma de las posiciones de la cantidad de material y el aflojamiento del tornillo..

- Posición de retención de presión: No es necesario ajustar la posición de retención de presión de la máquina de moldeo por inyección., siempre que el flujo de presión y el tiempo de retención de presión se establezcan de acuerdo con el molde, pero con el fin de garantizar una retención eficaz de la presión, el tornillo después de disparar se puede reservar una cierta distancia para el uso de retención de presión, para evitar la retención de presión cuando el tornillo continúa moviéndose hacia adelante sin espacio;

- Posición del enchufe: El enchufe es la configuración auxiliar al desmoldar. En principio, debe diseñarse en la posición del punto de fuerza principal y colocarse en el lugar que no afecta el efecto de apariencia. Se debe prestar la atención principal al hecho de que no hay distorsión, como líneas de corona y deformación después de la eyección..

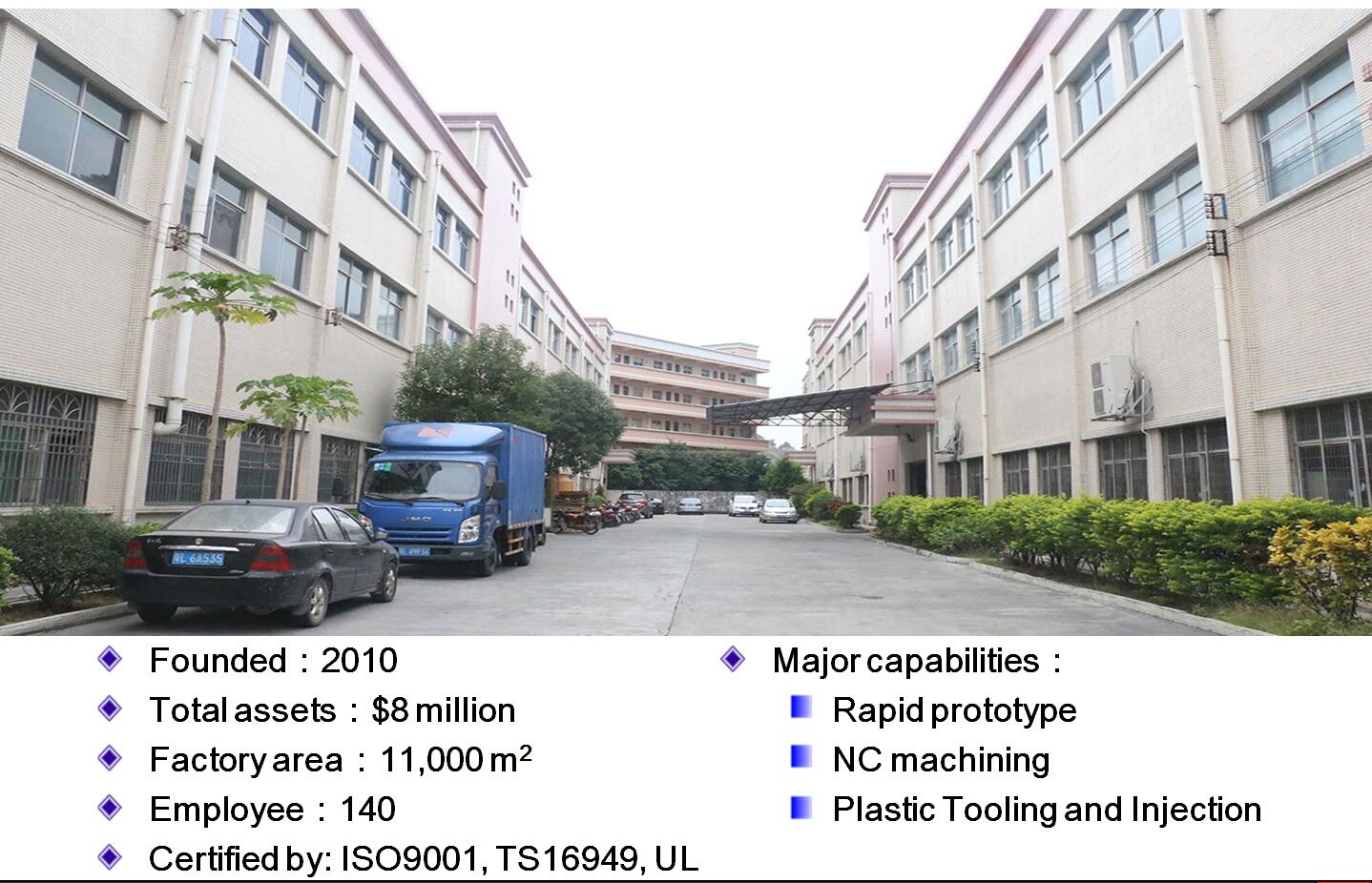

JasonMould Industrial Company Limited, establecido en 2010, es un fabricante líder de moldeo por inyección en China. JasonMould se especializa en la producción de moldes de plástico para electrodomésticos., equipos medicos, equipos electronicos, equipos de seguridad y sistema de monitorización.

La empresa ha terminado 15000 fábrica de metros cuadrados. Con divisiones de herramientas de inyección de plástico que poseen diferentes maquinarias y experiencia., JasonMould ofrece herramientas desde piezas pequeñas y precisas para teléfonos móviles hasta piezas tan grandes como piezas de automóviles.. Nuestras herramientas se exportan principalmente a EE. UU., Europa, Japón y Reino Unido. La estrategia de diversificación y el servicio completo de JasonMould se han ganado elogios de clientes de todo el mundo..

Nuestra misión es proporcionar a nuestros clientes productos y servicios de moldeo de alta calidad.. Nuestro objetivo es superar las expectativas de precios de nuestros clientes., calidad y entrega a tiempo. Para lograr nuestra misión, JasonMould:

- Se compromete a mejorar continuamente las habilidades y la eficiencia de los empleados.,

- Proporciona a nuestros empleados un entorno de trabajo limpio y seguro.,

- Actualiza la tecnología de la máquina y el equipo de soporte a través de un estricto programa de mantenimiento., y

- Mantiene las herramientas de los clientes en su pico más alto de rendimiento.

Para obtener más información sobre el fabricante personalizado de productos de moldeo de plástico,por favor visita https://www.jasonmolding.com/

Contacto de consulta:

Persona de contacto: James Yuan

Nombre de empresa: JasonMould Industrial Company Limited

Habla a: Pueblo LongGang,Ciudad de LongXi,Condado de BoLuo,Ciudad de HuiZhou,La provincia de Guangdong, porcelana

Teléfono: 86-752-6682869

Correo electrónico: [email protected]

Sitio web: https://www.jasonmolding.com