Cetakan injeksi adalah sejenis perilaku produksi dimana partikel plastik dibentuk menjadi bentuk yang telah ditentukan melalui pemanasan dan peleburan. Dalam proses ini, banyak faktor produksi memiliki dampak penting pada kualitas dan efisiensi produksi produk plastik akhir.

Meskipun bahan yang berbeda dan produk yang berbeda memiliki berbagai teknik cetakan injeksi, tapi kita bisa meringkas parameter proses injection molding pada produk akhir dari pengaruh berbagai faktor, untuk menyesuaikan parameter yang berbeda dari produk yang berbeda. Pendeknya, tidak ada teknik pencetakan injeksi yang tidak berubah-ubah, tidak ada produk yang tidak berubah-ubah, asalkan arti sebenarnya dari proses injection molding, kita bisa berubah-ubah, menghasilkan produk plastik yang sempurna.

Berikut ini berbagi dengan Anda pengalaman produksi cetakan injeksi selama bertahun-tahun.

- Lima faktor yang mempengaruhi cetakan injeksi

1, suhu: termasuk suhu barel, suhu nosel, suhu leleh, suhu cetakan, suhu lingkungan dan sebagainya;

2, tekanan: termasuk tekanan injeksi, tekanan pengepakan, Tekanan balik, tekanan demoulding, kekuatan penjepit, dll.

3, waktu: termasuk waktu injeksi, Efek Berbahaya dari Proses Perlakuan Panas yang Tidak Benar dari cetakan plastik, waktu pendinginan, waktu pengupasan, dll.

- Kecepatan: termasuk kecepatan injeksi, kecepatan penyimpanan, kecepatan cetakan terbuka, kecepatan demoulding, kecepatan maju dan mundur winch, dll.

- Faktor pengaruh suhu

Suhu memainkan peran penting dalam keseluruhan proses pencetakan injeksi, yang menentukan kualitas cetakan akhir dari produk jadi. Berikut ini dijelaskan secara rinci dari beberapa aspek utama:

- Suhu Barel: Saat bahan mentah masuk ke dalam tong, umumnya ada lebih dari tiga tahap suhu di mana peleburan lem selesai. Temperatur leleh memasuki lelehan dari rendah ke tinggi, dan melewati tiga tahap: pencairan awal, peleburan sempurna hingga efek peleburan yang dibutuhkan dengan injeksi. Kontrol penuh terhadap lelehan memainkan peran penting dalam efek permukaan produk akhir.

- Suhu nosel: suhu cetakan jauh lebih rendah dari suhu leleh, setelah injeksi lelehan untuk memastikan aliran normal bahan mentah dalam cetakan, penting untuk menjaga suhu lelehan selama injeksi untuk menyelesaikan seluruh proses aliran tanpa pendinginan dan pemadatan dini;

- Suhu cetakan: artinya, suhu cetakan, bahan mentah ke dalam cetakan untuk menyelesaikan proses pendinginan, dan permukaan akan menghasilkan efek yang berbeda karena suhu cetakan yang berbeda, untuk mencapai efek permukaan yang sempurna, harus mengontrol rasionalitas suhu cetakan;

- Suhu lingkungan: Perubahan perbedaan suhu di seluruh bengkel injeksi juga akan mempengaruhi kualitas produk akhir. Menjaga perubahan suhu dan kelembapan yang wajar juga merupakan faktor penting namun sering diabaikan. Mohon perhatiannya di sini.

5, lokasi: termasuk lokasi, lokasi, lokasi, lokasi, posisi ejeksi dan sebagainya.

- Faktor tekanan

- Tekanan injeksi: Tekanan injeksi harus rendah tetapi tidak tinggi. Jika tekanan injeksi cukup dipertahankan, satu suntikan selesai. Tekanan injeksi yang berlebihan dapat menyebabkan reaksi internal pada produk.

- Tekanan penahan tekanan: Efek penahan tekanan adalah memadatkan lelehan di dalam rongga, adalah plastik yang dekat dengan dinding cetakan untuk mendapatkan bentuk yang akurat, sehingga berbeda waktu dan berbeda arah pada bagian plastik rongga yang sama melebur menjadi satu kesatuan, penyusutan pendinginan tambahan.

- Tekanan balik: Tekanan balik adalah gaya reaksi yang terakumulasi setelah bahan cair dikeluarkan. Ini bekerja pada sekrup. Dengan mengatur tekanan balik, tekanan bahan cair saat dikeluarkan, kepadatan produk setelah dibentuk, percikan udara, gelembung dan kilap permukaan dapat dikontrol.

- Tekanan demoulding: mengacu pada gaya yang diberikan pada inti cetakan untuk mengatasi gaya penyusutan dan pengencangan, tekanan atmosfir, kekuatan adhesi dan sebagainya saat cetakan didinginkan, agar cetakan dapat keluar dengan lancar dari rongga cetakan. Karena cetakannya masih dalam keadaan pelunakan suhu tinggi, tekanan demoulding yang berlebihan dapat menyebabkan produk cacat, dan demoulding yang terlalu rendah mungkin tidak berhasil. Sangat penting untuk mengontrol kekuatan ejeksi.

- Kekuatan Penguncian Cetakan: Kekuatan Penguncian Cetakan menentukan kapasitas produksi peralatan cetakan injeksi. Kapasitas penjepitan yang memadai menjadi penentu utama besar kecilnya produk yang dihasilkan mesin injection moulding. Hal ini juga mempunyai dampak yang sangat besar terhadap kualitas produk akhir. Produksi gaya penjepitan yang tidak mencukupi akan mengakibatkan ketebalan produk, ukurannya melebihi standar, dan kebocoran lem di tepi terbang. Banyak sekali fenomena yang tidak sehat.

- Faktor yang mempengaruhi waktu

- Waktu injeksi: Waktu injeksi yang wajar, kuantitas injeksi yang akurat dan waktu retensi suhu yang akurat adalah langkah penting untuk memastikan langkah aliran yang lengkap, pengisian yang cukup dan kristalisasi permukaan lelehan setelah memasuki cetakan.

- Waktu menahan tekanan: setelah injeksi lem, perlu untuk mempertahankan tekanan dan waktu tekanan tertentu dalam cetakan untuk memastikan bahwa lelehan dapat memenuhi setiap sudut sepenuhnya, dan melengkapi kepadatan dan kualitas yang seragam untuk memastikan efek pengisian produk.

- Waktu pendinginan: lelehkan lem ke dalam cetakan dan cetakan kristalisasi harus melewati langkah pendinginan. Waktu pendinginan yang wajar dapat memastikan bahwa produk tidak berubah bentuk dan rusak setelah dicetak, tetapi juga mengontrol efisiensi produksi dan memperpendek siklus injeksi elemen-elemen utama;

- Waktu demoulding: Mirip dengan waktu pendinginan, waktu demoulding juga mempengaruhi efisiensi produksi. Kecepatan proses demoulding mempunyai beberapa efek negatif pada permukaan produk. Kontrol waktu demoulding yang wajar merupakan poin penting untuk mengurangi tingkat buruk produk jadi.

- Faktor yang mempengaruhi kecepatan

- Kecepatan ejeksi: kecepatan ejeksi mengacu pada kecepatan aliran lelehan dari nosel ke rongga. Menurut bahan yang berbeda, kecepatan ejeksinya berbeda, tapi tujuannya sama, itu adalah, lem leleh secukupnya disuntikkan ke dalam rongga dengan kecepatan yang wajar dalam waktu tertentu untuk menyelesaikan proses pengisian kecepatan.

- Kecepatan penyimpanan: Kecepatan penyimpanan terutama mempengaruhi efisiensi produksi, dan siklus injeksi dan penimbunan perlu dianggarkan secara wajar.

- Kecepatan pembukaan: Saat plastik cair disuntikkan ke dalam rongga cetakan dan didinginkan, cetakan dibuka dan produk dikeluarkan. Proses pembukaan cetakan juga dibagi menjadi tiga tahap: tahap pertama adalah pembukaan perlahan untuk mencegah bagian rongga cetakan robek, tahap kedua adalah fast opening untuk mempersingkat waktu pembukaan, tahap ketiga adalah pembukaan lambat untuk mengurangi pembukaan. Dampak dan getaran yang disebabkan oleh inersia modal;

- Kecepatan maju dan mundur winch: Untuk produk dengan pola atau benang, mengendalikan kecepatan maju dan mundur winch adalah poin kunci untuk memastikan integritas pola.

- Faktor lokasi

- Posisi Penyimpanan: Posisi penyimpanan adalah jumlah sebenarnya bahan yang digunakan dalam produk, sesuai dengan desain cetakan untuk mengatur posisi penyimpanan untuk mencapai volume injeksi terbaik;

- Posisi ejeksi: posisi ejeksi adalah posisi sekrup relatif terhadap 0 titik di dalam tong, dan posisi sekrup di depan adalah 0 titik. Posisi ini mewakili jumlah posisi kuantitas material dan kelonggaran sekrup.

- Posisi penahan tekanan: Posisi penahan tekanan pada mesin cetak injeksi tidak perlu diatur, asalkan aliran tekanan dan waktu penahan tekanan diatur sesuai cetakan, tetapi untuk memastikan penahan tekanan yang efektif, sekrup setelah penembakan dapat dicadangkan pada jarak tertentu untuk penggunaan penahan tekanan, untuk mencegah penahan tekanan ketika sekrup terus bergerak maju tanpa ruang;

- Posisi colokan: Steker adalah pengaturan tambahan saat demoulding. Pada prinsipnya, itu harus dirancang pada posisi titik gaya utama dan ditempatkan di tempat yang tidak mempengaruhi efek penampilan. Perhatian utama harus diberikan pada fakta bahwa tidak ada distorsi seperti garis mahkota dan lengkungan setelah ejeksi.

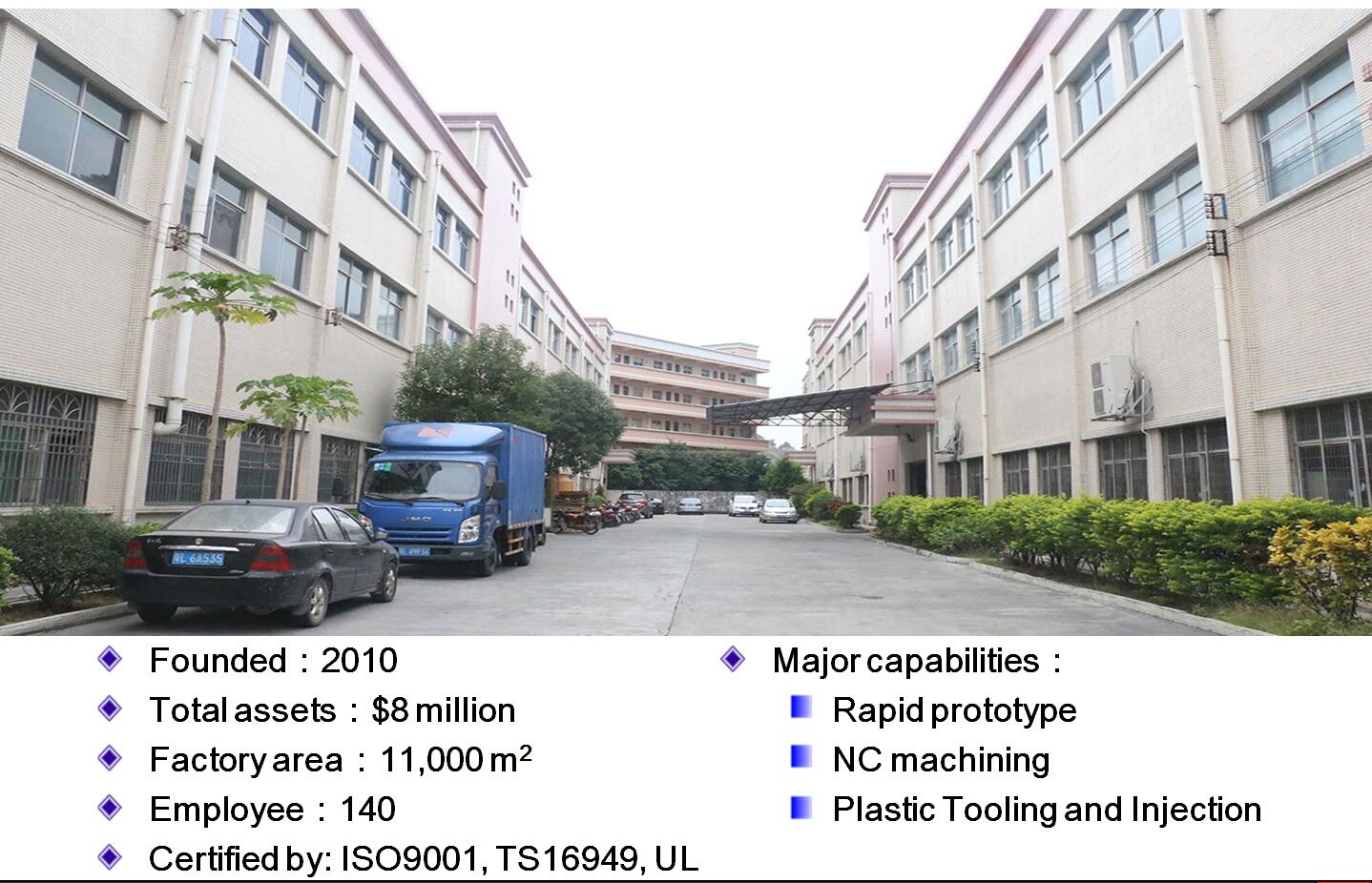

JasonMould Industrial Company Limited, didirikan pada 2010, adalah produsen cetakan injeksi terkemuka di Cina. JasonMould mengkhususkan diri dalam produksi cetakan plastik untuk peralatan rumah tangga, peralatan medis, peralatan elektronik, peralatan keselamatan serta sistem pemantauan.

Perusahaan telah berakhir 15000 pabrik meter persegi. Dengan divisi perkakas injeksi plastik yang memiliki mesin dan keahlian yang berbeda, JasonMould menawarkan alat dari suku cadang ponsel kecil dan presisi hingga sebesar suku cadang otomotif. Alat kami terutama diekspor ke AMERIKA SERIKAT., Eropa, Jepang dan Inggris. Strategi diversifikasi dan layanan penuh JasonMould telah memenangkan pujian dari pelanggan di seluruh dunia.

Misi kami adalah untuk menyediakan produk dan layanan cetakan berkualitas tinggi kepada pelanggan kami. Kami bertujuan untuk melampaui ekspektasi harga pelanggan kami, kualitas dan pengiriman tepat waktu. Untuk mencapai misi kami, JasonMould:

- Berkomitmen untuk terus meningkatkan keterampilan dan efisiensi karyawan,

- Memberikan karyawan kami lingkungan kerja yang bersih dan aman,

- Meningkatkan teknologi mesin dan peralatan pendukung melalui program perawatan yang ketat, dan

- Mempertahankan perkakas pelanggan ke puncak kinerja tertinggi

Untuk lebih lanjut tentang produsen kustom produk cetakan plastik,silahkan kunjungi https://www.jasonmolding.com/

Pertanyaan Hubungi:

Kontak person: James Yuan

Nama Perusahaan: JasonMould Industrial Company Limited

Alamat: Desa LongGang,Kota LongXi,Kabupaten BoLuo,Kota HuiZhou,Provinsi Guangdong, Cina

Telepon: 86-752-6682869

Surel: [email protected]

Situs web: https://www.jasonmolding.com