Cetakan injeksi plastik adalah metode pembuatan bagian-bagian yang terbuat dari termoplastik dan plastik termoset dengan cara melebur dan memaksa ke dalam cetakan dimana mereka mendingin untuk membentuk objek yang diinginkan.

Sedikit sejarah tentang cetakan injeksi plastik

Proses pencetakan injeksi bukanlah konsep baru. Itu muncul oleh 1872. Dengan diperkenalkannya cetakan injeksi plastik, industri plastik melihat pendapatan multi-miliar dolar, dengan 32 % dari semua plastik, menurut beratnya diproses dengan cetakan injeksi. Ini telah menjadikan cetakan injeksi plastik sebagai metode pencetakan terbaik yang pernah tersedia.

Bahan baku

Ada beberapa jenis bahan baku yang digunakan untuk pembuatan injeksi plastik. Namun, plastik termoseting, elastomer dan polimer termoplastik (resin) banyak digunakan dalam proses produksi karena adanya viskositas yang lebih besar pada bahan-bahan ini.

Peralatan

Mesin cetak injeksi plastik memiliki bagian komponen dasar seperti hopper material, satuan pemanas, pendorong dll. Bagian-bagian mesin ini digunakan untuk membangun tekanan dan menjaga cetakan dalam urutan yang tepat untuk memberikan bentuk yang sempurna setelah bahan cair dituangkan ke dalamnya.. Mereka juga disebut pers, bekerja sesuai dengan peringkat tonase. Tonase adalah kemampuan mesin untuk mengerahkan gaya penjepitan selama proses pembuatan untuk menjaga cetakan dalam posisi tertutup. Tonase dapat berkisar antara 5 ton hingga lebih dari 9000 ton tergantung pada kekakuan bahan baku dan area yang diproyeksikan dari bagian cetakan.

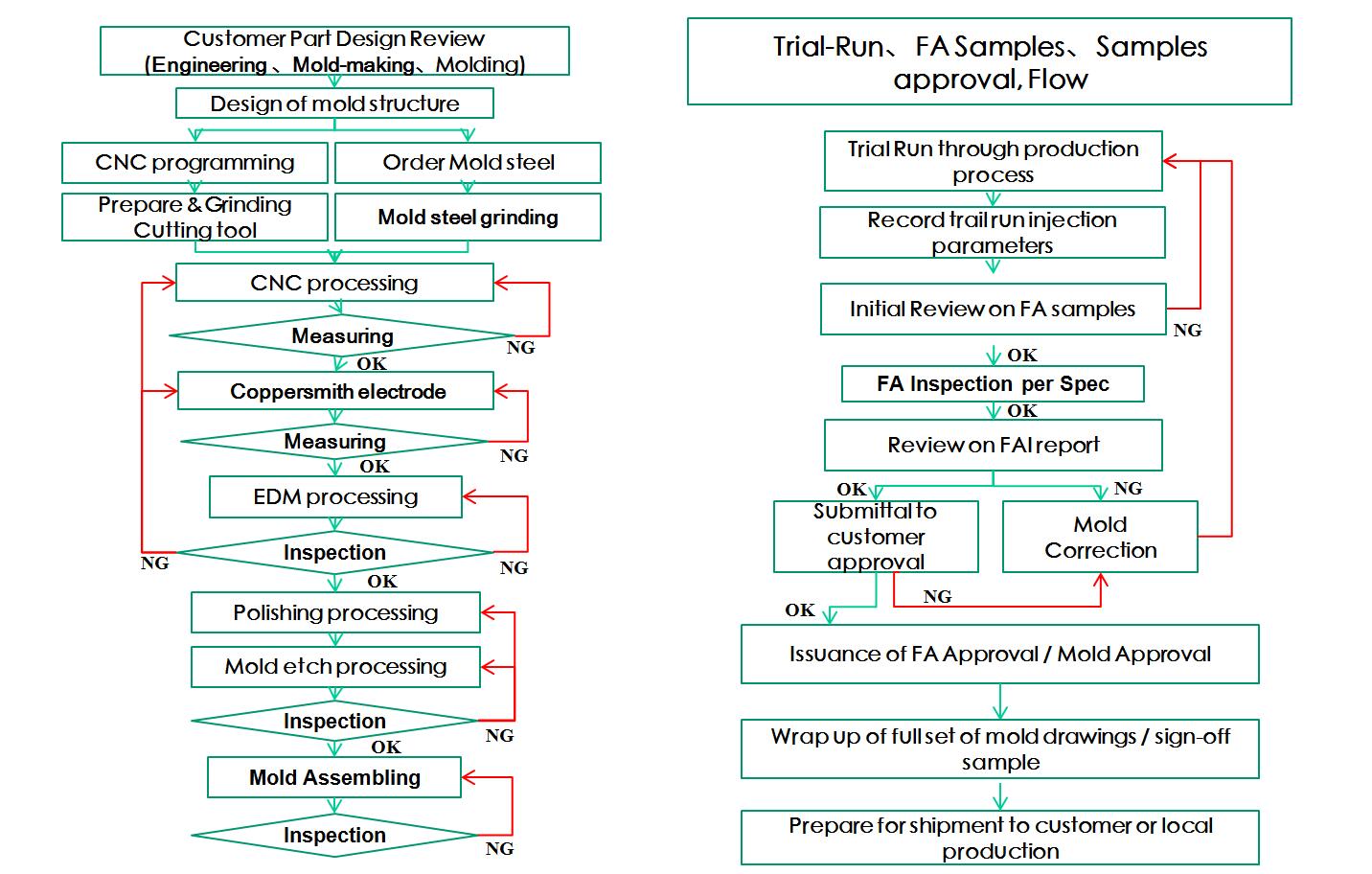

Proses Cetakan Injeksi Plastik

Polimer Meleleh: Ada unit peleburan yang luas dan silinder di mesin cetak injeksi, di mana polimer diubah menjadi cairan di bawah suhu dan tekanan tinggi. Polimer diisi dengan auger, yang memiliki bukaan di bagian bawah. Auger dimasukkan ke unit peleburan menggunakan motor hidrolik. Sistem katup di bagian bawah silinder membatasi aliran cairan ke dalam cetakan.

Menuangkan Cairan ke dalam Cetakan

Setelah proses pemanasan selesai, auger didorong lebih jauh untuk menuangkan polimer cair ke dalam cetakan untuk memberikan bentuk yang diperlukan pada injeksi. Cetakan dikompresi di bawah tekanan besar agar tetap utuh dan dalam posisi yang tepat. Waktu yang dibutuhkan untuk menutup dan menjepit cetakan tergantung pada mesin, cairan dituangkan dua kali atau lebih untuk memastikan tidak ada ruang udara yang tersisa.

waktu injeksi dapat diperkirakan dengan volume tembakan

Setelah cetakan, seluruh cetakan diperkenalkan ke pendinginan untuk pemadatan kompak injeksi plastik, yang menghabiskan periode waktu utama selama seluruh proses manufaktur. Pendinginan dilakukan dengan melewatkan udara atau air di atas cetakan yang dipanaskan atau memasukkan air dingin melalui lubang-lubang kecil pada permukaan cetakan.

De-molding

Setelah proses pendinginan selesai, suntikan plastik kompak siap untuk dikeluarkan dari cetakan. Penjepit pada cetakan dibuka untuk membuka cetakan dan mendapatkan injeksi. Seluruh proses selesai dan cetakan sekarang siap untuk pembuatan unit berikutnya.

oleh pembuat cetakan Cina

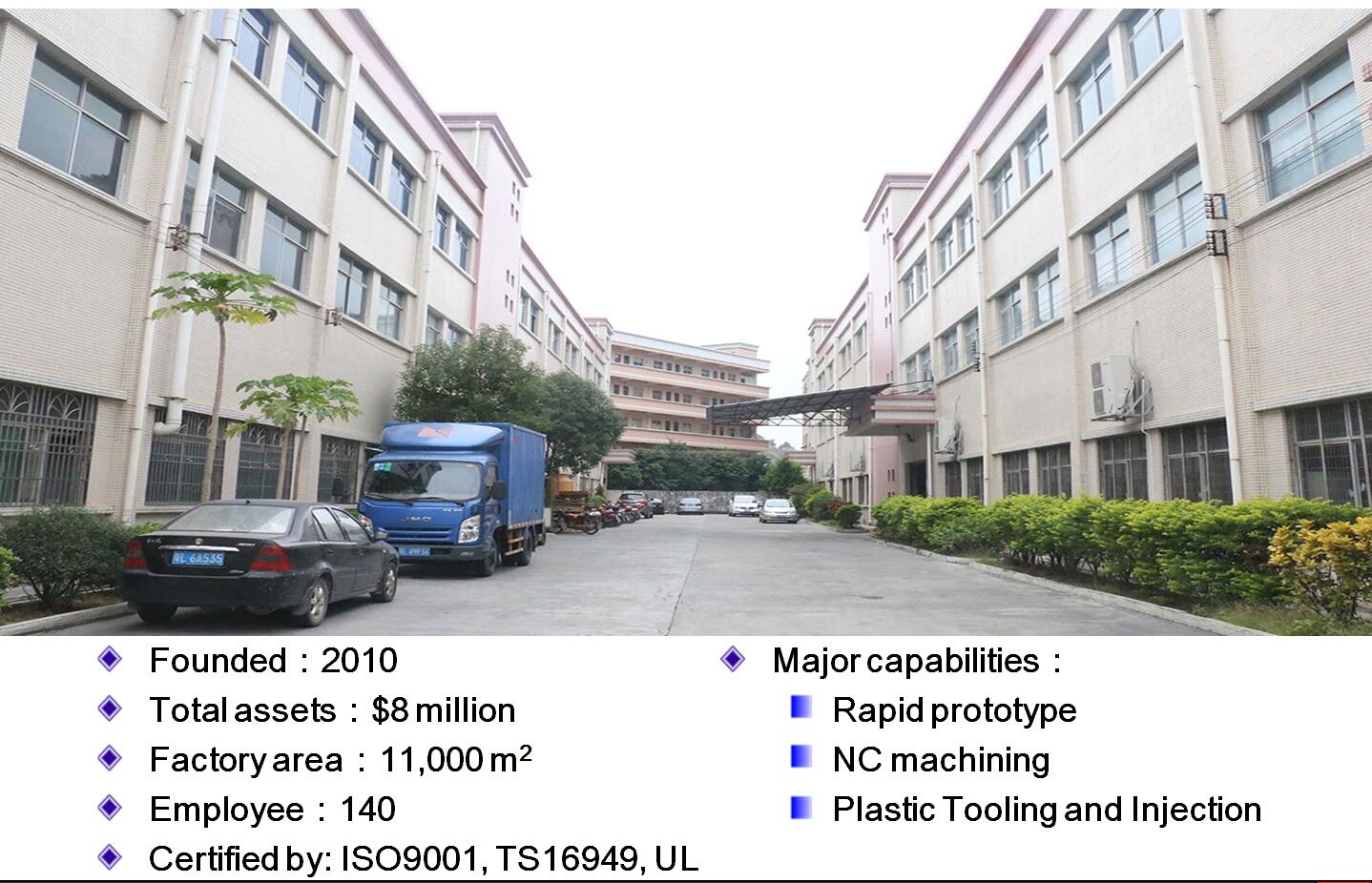

Tentang JasonMould Industrial Company Limited:

JasonMould adalah salah satu yang terbaik produsen cetakan injeksi plastik yang menawarkan layanan hebat kepada klien mereka dalam hal pembuatan alat cetakan canggih. Mereka mengekspor alat mereka ke berbagai belahan dunia dan telah menjadi salah satu nama paling terkenal di sektor industri.

Pertanyaan Hubungi:

Kontak person: James Yuan

Nama Perusahaan: JasonMould Industrial Company Limited

Alamat: Desa LongGang,Kota LongXi,Kabupaten BoLuo,Kota HuiZhou,Provinsi Guangdong, Cina

Telepon: 86-752-6682869

Surel: [email protected]

Situs web: https://www.jasonmolding.com