Turnare prin injecție este un fel de comportament de producție prin care particulele de plastic sunt turnate în forme predeterminate prin încălzire și topire. În acest proces, mulți factori de producție au un impact important asupra calității și eficienței producției produselor finale din plastic.

Deși diferite materiale și diferite produse au o varietate de tehnici de turnare prin injecție, dar putem rezuma procesul de formare a parametrilor de turnare prin injecție în produsul final al impactului diverșilor factori, astfel încât să reglați diferiții parametri ai diferitelor produse. În scurt, nu există tehnici invariabile de turnare prin injecție, nu există produse invariabile, atâta timp cât adevăratul sens al procesului de turnare prin injecție, putem fi invariabili, produce produse din plastic perfecte.

Următoarele împărtășesc cu dumneavoastră experiența producției de turnare prin injecție de mulți ani.

- Cinci factori care afectează turnarea prin injecție

1, temperatura: inclusiv temperatura butoiului, temperatura duzei, temperatura de topire, temperatura mucegaiului, temperatura ambiantă și așa mai departe;

2, În procesul de injectare a plasticului: inclusiv presiunea de injectare, presiunea de ambalare, spate presiune, presiunea de deformare, forta de prindere, etc..

3, timp: inclusiv timpul de injectare, timp de așteptare, timp de răcire, timpul de stripare, etc..

- Viteză: inclusiv viteza de injectare, viteza de stocare, viteza matriței deschise, viteza de deformare, viteza înainte și înapoi a troliului, etc..

- Factori de influență a temperaturii

Temperatura joacă un rol important în întregul proces de turnare prin injecție, care determină calitatea finală de turnare a produsului finit. Următoarele sunt explicate în detaliu din mai multe aspecte principale:

- Temperatura butoiului: Când materia primă intră în butoi, există în general mai mult de trei trepte de temperatură în care lipiciul de topire este finalizat. Temperatura de topire intră în topitură de la scăzut la ridicat, și trece prin trei etape: topirea inițială, topirea completă până la efectul de topire cerut de injecție. Controlul deplin al topiturii joacă un rol cheie în efectul de suprafață al produsului final.

- Cerințe de control al temperaturii și întreținerea matriței în turnarea prin injecție: temperatura matriței este mult mai mică decât temperatura de topire, după injectarea topiturii pentru a asigura fluxul normal de materii prime în matriță, este necesar să se păstreze temperatura de topire în timpul injectării pentru a finaliza întregul proces de curgere fără răcire și solidificare prematură;

- Temperatura mucegaiului: veți obține o mulțime de informații și informații de contact despre producătorii de matrițe, temperatura matriței, materia primă în matriță pentru a finaliza procesul de răcire, iar suprafața va produce efecte diferite din cauza temperaturii diferite a mucegaiului, pentru a obține un efect de suprafață perfect, trebuie să controleze raționalitatea temperaturii matriței;

- Temperatura ambientala: Schimbarea diferenței de temperatură în întregul atelier de injecție va afecta și calitatea produsului final. Menținerea unei schimbări rezonabile a temperaturii și umidității este, de asemenea, un factor important, dar adesea neglijat. Vă rugăm să acordați atenție aici.

5, Locație: inclusiv locația, Locație, Locație, Locație, pozitia de ejectie si asa mai departe.

- Factori de presiune

- Presiunea de injectare: Presiunea de injectare trebuie să fie scăzută, dar nu ridicată. Dacă se menţine o presiune de injecţie suficientă, o injecție este finalizată. Presiunea excesivă de injectare poate provoca o reacție internă a produsului.

- Presiune de reținere a presiunii: Efectul de reținere a presiunii este compactarea topiturii în cavitate, este plasticul aproape de peretele matriței pentru a obține o formă precisă, astfel încât diferiți timpi și direcții diferite în aceeași parte a cavității plasticul să se topească într-un întreg, contracție suplimentară de răcire.

- Presiunea din spate: Contrapresiunea este forța de reacție acumulată după ejectarea materialului topit. Acționează asupra șurubului. Prin reglarea contrapresiunii, presiunea materialului topit la ejectare, densitatea produsului după formare, scânteia de aer, bula și luciul suprafeței pot fi controlate.

- Presiune de deformare: se referă la forța exercitată asupra miezului matriței pentru a depăși forța de contracție și strângere, presiune atmosferică, forța de aderență și așa mai departe când matrița este răcită, astfel încât matrița să poată fi eliberată fără probleme din cavitatea matriței. Pentru că matrița este încă în stare de înmuiere la temperatură ridicată, presiunea excesivă de demulare poate cauza produse defecte, iar deformarea prea scăzută poate fi nereușită. Este foarte important să controlați forța de ejectare.

- Forța de blocare a matriței: Mold Locking Force determină capacitatea de producție a echipamentului de turnare prin injecție. Capacitatea de prindere adecvată este principalul factor determinant al mărimii produselor produse de mașina de turnat prin injecție. De asemenea, are un impact foarte mare asupra calității produsului final. Producerea unei forțe de strângere insuficiente va duce la grosimea produsului, dimensiune care depășește standardul, și scurgerea de lipici la marginea de zbor. Există multe fenomene nesănătoase.

- Factori care afectează timpul

- Timp de injectare: Timp de injectare rezonabil, cantitatea de injectare precisă și timpul precis de reținere a temperaturii sunt pașii importanți pentru a asigura cursa completă a debitului, umplere suficientă și cristalizare la suprafață a topiturii după intrarea în matriță.

- Timp de menținere a presiunii: după injectarea de lipici, este necesar să se mențină o anumită presiune și un timp de presiune în matriță pentru a se asigura că topitura poate umple complet fiecare colț, și completați densitatea și calitatea uniforme pentru a asigura efectul de umplere al produsului.

- Timp de răcire: cleiul se topește în matriță și matrița de cristalizare trebuie să treacă prin etapa de răcire. Timpul de răcire rezonabil poate asigura că produsul nu este deformat și deteriorat după turnare, dar controlează și eficiența producției și scurtează ciclul de injecție a elementelor cheie;

- Timp de demulare: Similar cu timpul de răcire, timpul de demulare afectează și eficiența producției. Viteza de deformare are unele efecte negative asupra suprafeței produsului. Controlul rezonabil al timpului de demulare este un punct important pentru a reduce rata proastă a produsului finit.

- Factori de influență a vitezei

- Viteza de ejectie: viteza de evacuare se referă la viteza de curgere a topiturii de la duză la cavitate. După diferite materiale, viteza de evacuare este diferită, dar scopul este același, acesta este, suficient adeziv topit este injectat în cavitate la o viteză rezonabilă într-un anumit timp pentru a finaliza procesul de umplere cu viteză.

- Viteza de stocare: Viteza de stocare afectează în principal eficiența producției, și este necesar să se bugeteze în mod rezonabil ciclul de injecție și stocul.

- Viteza de deschidere: Când plasticul topit este injectat în cavitatea matriței și răcit, se deschide matrița și se scoate produsul. Procesul de deschidere a matriței este, de asemenea, împărțit în trei etape: prima etapă este deschiderea lentă pentru a preveni ruperea pieselor în cavitatea matriței, a doua etapă este deschiderea rapidă pentru a scurta timpul de deschidere, a treia etapă este deschiderea lentă pentru a reduce deschiderea. Impact și vibrații cauzate de inerția modală;

- Viteza de avans și retragere a troliului: Pentru produsele cu model sau fir, controlul vitezei de avans și retragere a troliului este punctul cheie pentru a asigura integritatea modelului.

- Factorii de localizare

- Poziția de depozitare: Poziția de depozitare este cantitatea reală de material utilizată în produs, conform designului matriței pentru a seta poziția de depozitare pentru a obține cel mai bun volum de injecție poate fi;

- Poziția de ejectare: pozitia de ejectie este pozitia surubului fata de 0 punct în butoi, iar pozitia surubului din fata este 0 punct. Această poziție reprezintă suma pozițiilor cantității de material și slăbirea șurubului.

- Poziție de menținere a presiunii: Poziția de menținere a presiunii a mașinii de turnat prin injecție nu trebuie setată, atâta timp cât debitul de presiune și timpul de reținere a presiunii sunt setate conform matriței, dar pentru a asigura o reţinere eficientă a presiunii, șurubul după împușcare poate fi rezervat la o anumită distanță pentru utilizarea de menținere a presiunii, pentru a preveni reținerea presiunii atunci când șurubul continuă să se deplaseze înainte fără spațiu;

- Poziția prizei: Plug este setarea auxiliară la demulare. În principiu, ar trebui proiectat în poziția punctului principal de forță și plasat în locul care nu afectează efectul de aspect. O atenție principală trebuie acordată faptului că nu există nicio distorsiune, cum ar fi liniile coroanei și deformarea după ejectare.

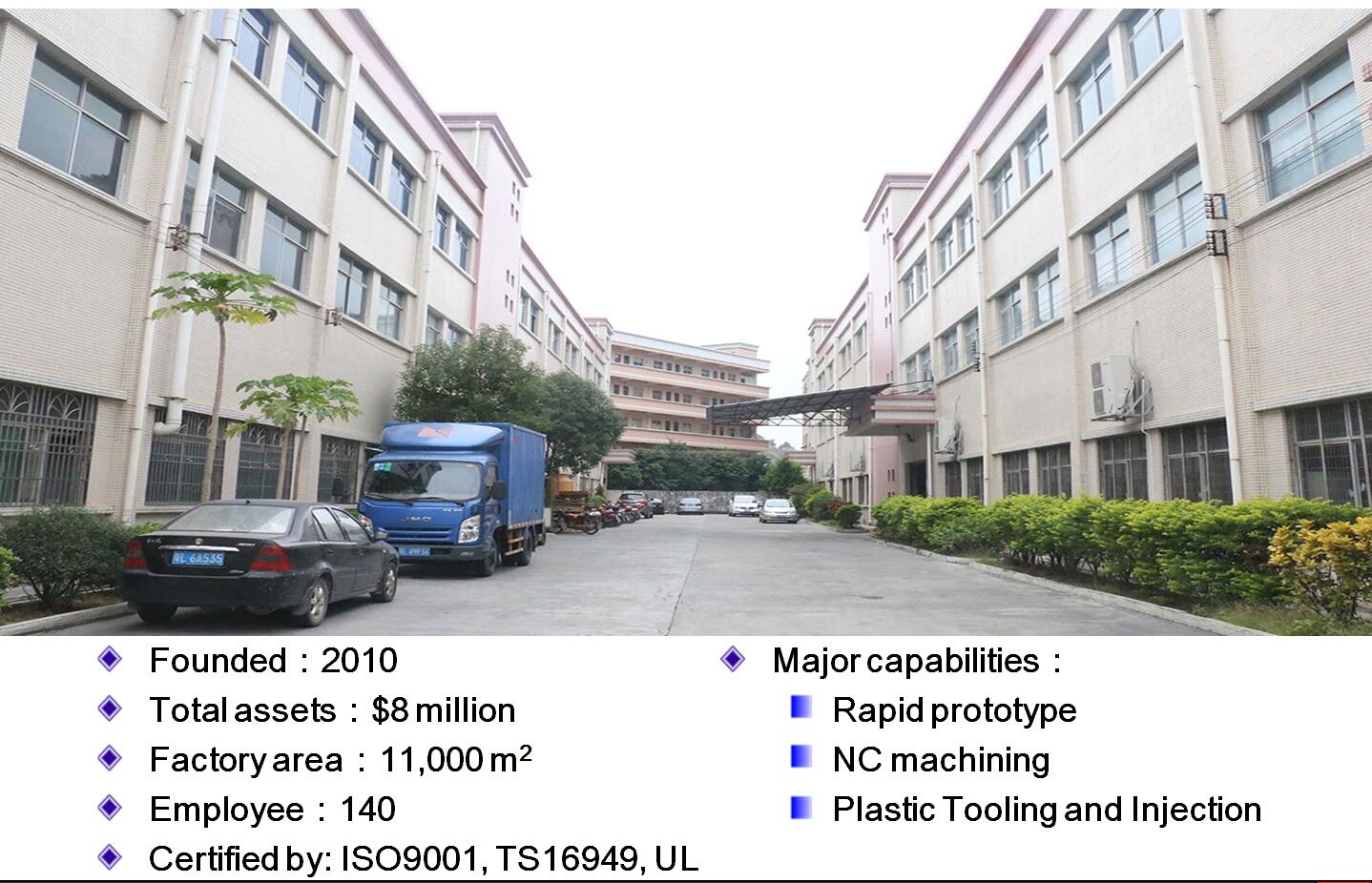

JasonMould Industrial Company Limited, stabilit in 2010, este un producător lider de turnare prin injecție în China. JasonMould este specializat în producția de matrițe din plastic pentru aparatele de uz casnic, echipamente medicale, echipamente electronice, echipamente de siguranță, precum și sistem de monitorizare.

Compania a terminat 15000 fabrica de metri patrati. Cu divizii de scule de injecție cu plastic care posedă utilaje și expertiză diferite, JasonMould oferă instrumente de la piese mici și precise pentru telefoane mobile până la piese de dimensiuni mari precum piese auto. Instrumentele noastre sunt exportate în principal în S.U.A., Europa, Japonia și Marea Britanie. Strategia de diversificare a lui JasonMould și serviciile complete au câștigat complimente din partea clienților din întreaga lume.

Misiunea noastră este de a oferi clienților noștri produse și servicii de turnare de înaltă calitate. Ne propunem să depășim așteptările clienților noștri cu privire la prețuri, calitate și livrare la timp. Pentru a ne îndeplini misiunea, JasonMould:

- Se angajează să îmbunătățească continuu abilitățile și eficiența angajaților,

- Oferă angajaților noștri un mediu de lucru curat și sigur,

- Îmbunătățește tehnologia mașinilor și echipamentele de asistență printr-un program strict de întreținere, și

- Menține uneltele clienților la cel mai înalt vârf de performanță

Tehnologia Hot Runner nu face excepție,Tehnologia Hot Runner nu face excepție https://www.jasonmolding.com/

Întrebare Contact:

Persoană de contact: James Yuan

Numele companiei: JasonMould Industrial Company Limited

Abordare: Satul LongGang,Orașul LongXi,Județul BoLuo,Orașul HuiZhou,Provincia Guangdong, China

Telefon: 86-752-6682869

E-mail: [email protected]

Site-ul web: https://www.jasonmolding.com