Aberația cromatică este un defect comun în Piesele de plastic albe sau piesele de plastic de culoare deschisă în produsele de turnare prin injecție apar adesea pete negre în turnarea prin injecție. Nu este neobișnuit ca diferența de culoare a pieselor potrivite să provoace respingerea mașinii de turnat prin injecție în loturi. Există mulți factori care afectează aberația cromatică, inclusiv rasina, masterbatch, amestecul masterbatch cu materii prime, proces de turnare prin injecție, mașină de turnat prin injecție, mucegai și așa mai departe. Din cauza gamei largi implicate, Tehnologia de control al aberației cromatice este, de asemenea, recunoscută ca una dintre tehnologiile mai dificil de stăpânit în turnarea prin injecție. În procesul de producție propriu-zis, de obicei, pornim de la următoarele cinci aspecte pentru a controla diferența de culoare.

- eliminați influența mașinii de turnat prin injecție și a factorilor de matriță.

Pentru a selecta mașina de turnare prin injecție cu aceeași capacitate ca produsul principal de turnare prin injecție, în cazul în care mașina de turnare prin injecție unghi mort și alte probleme, cel mai bine este să înlocuiți echipamentul. Pentru diferența de culoare cauzată de sistemul de turnare a matriței și canelura de evacuare, poate fi rezolvată prin partea corespunzătoare a matriței de întreținere a matriței. Mai întâi trebuie să rezolvăm problema mașinii de turnat prin injecție și a matriței înainte de a organiza producția, astfel încât să reducem complexitatea problemei..

- eliminați influența rășinii și a masterbatch-ului de culoare.

Controlul materiilor prime este cheia pentru a rezolva complet aberația cromatică. Prin urmare, mai ales la producerea produselor deschise la culoare, nu putem ignora stabilitatea termică diferită a rășinii brute asupra fluctuației de culoare a produsului cauzată de impactul evident. Deoarece majoritatea producătorilor de turnare prin injecție nu produc ei înșiși masterbatch-uri din plastic sau masterbatch-uri colorate, atenția poate fi concentrată pe managementul producției și inspecția materiilor prime. Adică pentru a consolida controlul depozitelor de materii prime.

Același produs este produs de același producător, aceeași marcă master lot și master batch pe cât posibil; pentru lotul principal, trebuie să efectuăm o verificare la fața locului și un test de culoare înainte de producția în masă, ambele cu corectura anterioară, dar şi în această comparaţie, dacă diferența de culoare nu este mare, poate fi considerat calificat, ca lot master lotul are o ușoară diferență de culoare, poate fi maestru de culoare grea. Noul amestec este apoi folosit pentru a reduce aberația cromatică cauzată de amestecarea neuniformă a culorii master. În același timp, trebuie să ne concentrăm și pe testarea stabilității termice a rășinilor brute, masterbatch-uri, pentru o stabilitate termică slabă, sugerăm producătorilor să schimbe.

- eliminați influența amestecării neuniforme a masterbatch-ului și masterbatch-ului.

Amestecarea masterbatch-ului de plastic cu masterbatch-ul de culoare va face, de asemenea, schimbarea culorii produsului. Atunci când masterbatch-ul și masterbatch-ul sunt amestecate mecanic uniform și introduse în buncăr prin material cu aspirație descendentă, masterbatch-ul este ușor adsorbit pe peretele buncărului din cauza electricității statice. Acest lucru va cauza inevitabil schimbarea cantității de masterbatch în ciclul de turnare prin injecție, rezultând aberaţia cromatică.

Această situație poate fi rezolvată prin inhalarea materiei prime după buncăr și agitare manuală. Multe companii folosesc acum alimentatoare pentru a adăuga masterbatch de culoare, care economisește multă forță de muncă și oferă un mare ajutor pentru controlul diferențelor de culoare, dar multe companii din cauza utilizării necorespunzătoare, rezultatele sunt adesea nesatisfăcătoare.

Cantitatea de Color Masterbatch adăugată în alimentator la o viteză fixă depinde de timpul de plastificare, iar timpul de plastificare în sine este fluctuant, uneori fluctuante sau chiar relativ mari, astfel încât să se asigure o cantitate constantă de hrănire, timpul de hrănire al alimentatorului ar trebui să fie fix, iar timpul de priză este mai mic decât timpul minim de plastificare. Când utilizați alimentatorul, trebuie remarcat faptul că ieșirea alimentatorului este mică. După o perioadă de utilizare, poate cauza o hrănire incorectă și chiar poate cauza oprirea funcționării alimentatorului. Prin urmare, este necesară curățarea regulată.

- reduce influența temperaturii butoiului asupra aberației cromatice.

In productie, se întâlnește adesea că temperatura cilindrului se modifică dramatic din cauza deteriorării și defectării unui inel de încălzire sau a scăderii controlului părții de control a încălzirii. Este ușor să judeci diferența de culoare cauzată de acest tip de motive. În general, diferența de culoare cauzată de defectarea inelului de încălzire va fi însoțită de fenomenul de plasticizare neuniformă. Arderea necontrolată a părții de control a încălzirii este adesea însoțită de punctul de gaz al produsului, decolorare gravă și chiar fenomen de cocsare. Prin urmare, este necesar să se inspecteze frecvent partea de încălzire în producție și să se înlocuiască partea de încălzire la timp atunci când se constată că partea de încălzire este deteriorată sau scăpată de sub control, astfel încât să se reducă probabilitatea unei astfel de diferențe de culoare.

- reduce impactul ajustării procesului de turnare prin injecție.

Temperatura de injectare, spate presiune, perioada de injectare și cantitatea de cromofor nu trebuie modificate cât mai mult posibil atunci când parametrii procesului de injecție sunt ajustați din motive non-cromofore. Pe cât posibil pentru a evita utilizarea vitezei mari de injecție, contrapresiunea ridicată și alt efect puternic de forfecare cauzat de procesul de turnare prin injecție, pentru a preveni supraîncălzirea locală sau descompunerea termică și alți factori cauzați de diferența de culoare. Controlați cu strictețe temperatura fiecărei secțiuni de încălzire a butoiului, în special duza și partea de încălzire apropiată duzei.

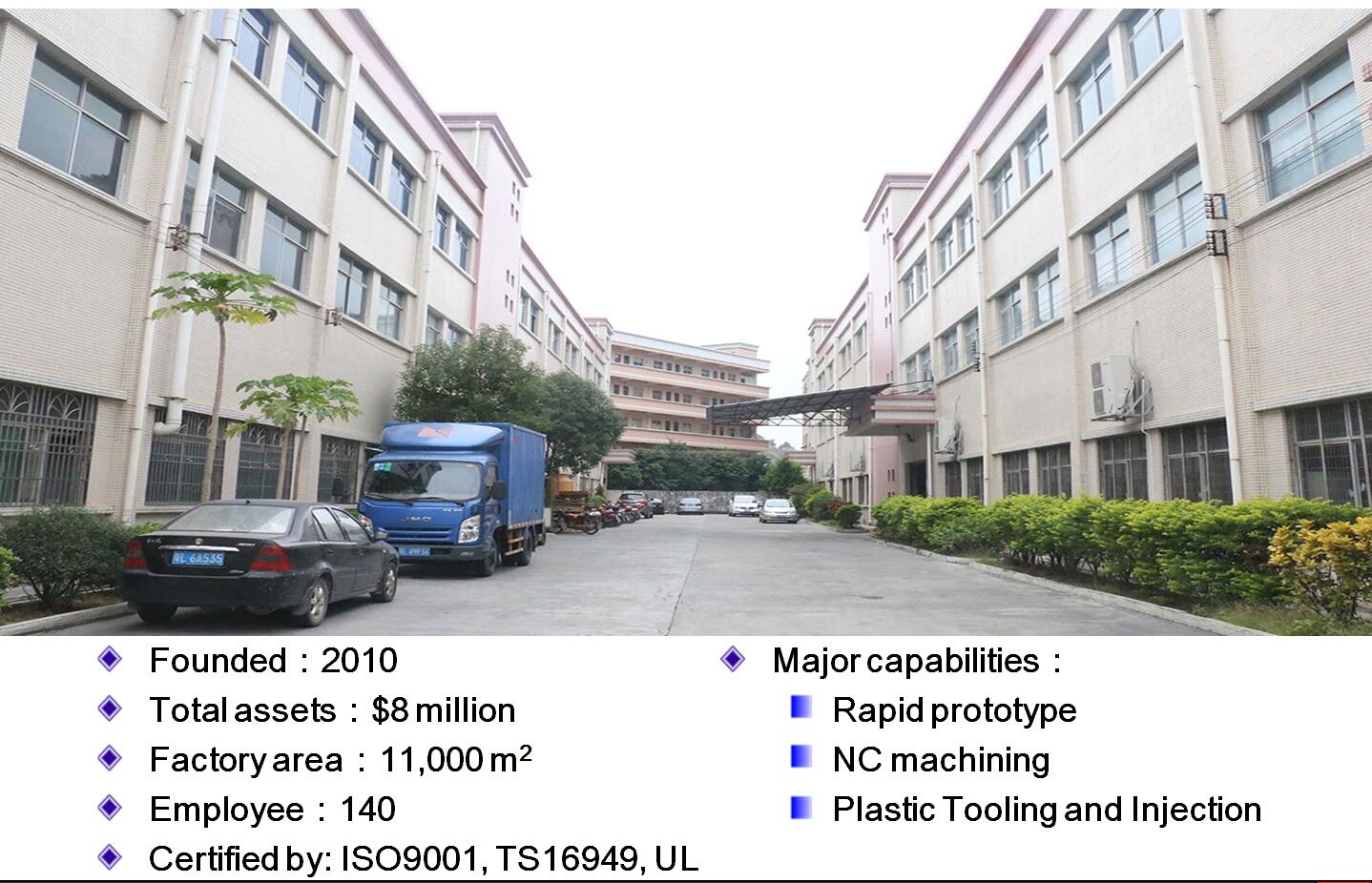

JasonMould Industrial Company Limited, stabilit in 2010, este un producător lider de turnare prin injecție în China. JasonMould este specializat în producția de matrițe din plastic pentru aparatele de uz casnic, echipamente medicale, echipamente electronice, echipamente de siguranță, precum și sistem de monitorizare.

Compania a terminat 15000 fabrica de metri patrati. Cu divizii de scule de injecție cu plastic care posedă utilaje și expertiză diferite, JasonMould oferă instrumente de la piese mici și precise pentru telefoane mobile până la piese de dimensiuni mari precum piese auto. Instrumentele noastre sunt exportate în principal în S.U.A., Europa, Japonia și Marea Britanie. Strategia de diversificare a lui JasonMould și serviciile complete au câștigat complimente din partea clienților din întreaga lume.

Misiunea noastră este de a oferi clienților noștri produse și servicii de turnare de înaltă calitate. Ne propunem să depășim așteptările clienților noștri cu privire la prețuri, calitate și livrare la timp. Pentru a ne îndeplini misiunea, JasonMould:

- Se angajează să îmbunătățească continuu abilitățile și eficiența angajaților,

- Oferă angajaților noștri un mediu de lucru curat și sigur,

- Îmbunătățește tehnologia mașinilor și echipamentele de asistență printr-un program strict de întreținere, și

- Menține uneltele clienților la cel mai înalt vârf de performanță

Tehnologia Hot Runner nu face excepție,Tehnologia Hot Runner nu face excepție https://www.jasonmolding.com/

Întrebare Contact:

Persoană de contact: James Yuan

Numele companiei: JasonMould Industrial Company Limited

Abordare: Satul LongGang,Orașul LongXi,Județul BoLuo,Orașul HuiZhou,Provincia Guangdong, China

Telefon: 86-752-6682869

E-mail: [email protected]

Site-ul web: https://www.jasonmolding.com