Proses pencetakan injeksi terutama mencakup empat tahap:: isi, memegang, pendinginan dan demolding. Keempat tahap ini secara langsung menentukan kualitas produk. Ini adalah proses berkelanjutan yang lengkap. Parameter injeksi

Parameter injeksi

- Tekanan injeksi

Tekanan injeksi disediakan oleh sistem hidrolik dari sistem injeksi. Ada banyak faktor yang mempengaruhi tekanan pengisian lelehan, yang dapat diringkas menjadi tiga kategori: (1) faktor bahan, seperti jenis dan viskositas plastik; (2) faktor struktural, seperti jenisnya, nomor dan lokasi sistem pengecoran, bentuk rongga dan ketebalan produk; (3) membentuk faktor proses.

- Waktu injeksi

Waktu injeksi mengacu pada waktu yang dibutuhkan untuk mengisi rongga dengan lelehan plastik, tidak termasuk waktu tambahan untuk membuka dan menutup cetakan. Waktu injeksi jauh lebih rendah daripada waktu pendinginan, yaitu tentang 1/10-1/15 dari waktu pendinginan. Aturan ini dapat digunakan sebagai dasar untuk memprediksi seluruh waktu pembentukan bagian plastik.

- Suhu Injeksi

Suhu injeksi merupakan faktor penting yang mempengaruhi tekanan injeksi. Laras mesin cetak injeksi memiliki 5 untuk 6 bagian pemanas, setiap bahan memiliki suhu pemrosesan yang sesuai (suhu pemrosesan terperinci dapat merujuk pada data yang disediakan oleh pemasok bahan). Suhu injeksi harus dikontrol dalam kisaran tertentu. Suhunya terlalu rendah, lelehan menjadi plastis dengan buruk, mempengaruhi kualitas bagian cetakan, dan meningkatkan kesulitan proses; kelembaban terlalu tinggi, bahan bakunya mudah terurai.

Proses operasi

Tahap pengisian: Pengisian adalah langkah pertama dalam keseluruhan siklus injeksi, mulai dari penutupan cetakan hingga pengisian rongga cetakan hingga sekitar 95%. Secara teori, semakin pendek waktu pengisiannya, semakin tinggi efisiensi pembentukannya. Namun dalam praktiknya, waktu pembentukan atau kecepatan injeksi dibatasi oleh banyak kondisi.

Tahap penahan tekanan:

Peran holding stage adalah untuk terus memberikan tekanan, memadatkan lelehan dan meningkatkan densitas plastik untuk mengkompensasi perilaku penyusutan plastik. Dalam proses menahan tekanan, tekanan balik lebih tinggi karena rongga telah diisi dengan plastik. Dalam proses pengepakan dan pemadatan, sekrup mesin cetak injeksi hanya bisa bergerak maju sedikit lambat, dan kecepatan aliran plastik relatif lambat. Pada saat ini, alirannya disebut aliran pengepakan.

Dalam tahap memegang, pendinginan dan pemadatan dinding plastik semakin cepat, dan viskositas lelehan meningkat dengan cepat, sehingga hambatan dalam rongga sangat besar. Pada tahap selanjutnya menahan tekanan, kepadatan material terus meningkat, dan bagian plastik secara bertahap terbentuk. Tahap holding harus berlanjut sampai segel pemadatan gerbang. Pada saat ini, tekanan rongga pada tahap holding mencapai nilai tertinggi.

Tahap pendinginan:

Desain sistem pendingin sangat penting dalam cetakan injeksi. Ini karena hanya ketika produk plastik didinginkan dan dipadatkan hingga kekakuan tertentu, dapatkah produk plastik terhindar dari deformasi akibat gaya eksternal setelah demolding. Karena waktu pendinginan menyumbang sekitar 70%-80% dari seluruh siklus pencetakan, sistem pendingin yang dirancang dengan baik dapat sangat mempersingkat waktu pembentukan, meningkatkan produktivitas injeksi dan mengurangi biaya. Desain sistem pendingin yang tidak tepat akan memperpanjang waktu pembentukan dan meningkatkan biaya, dan pendinginan yang tidak merata selanjutnya akan menyebabkan deformasi kelengkungan produk plastik.

Tahap demolding:

Periode pembentukan cetakan injeksi terdiri dari waktu penutupan, mengisi waktu, Efek Berbahaya dari Proses Perlakuan Panas yang Tidak Benar dari cetakan plastik, waktu pendinginan dan waktu demolding. Diantara mereka, waktu pendinginan menyumbang proporsi terbesar, tentang 70%-80%. Karena itu, waktu pendinginan secara langsung akan mempengaruhi panjang siklus pembentukan produk plastik dan ukuran produksi. Pada tahap demoulding, suhu produk plastik harus didinginkan di bawah suhu deformasi termal produk plastik untuk mencegah relaksasi yang disebabkan oleh tegangan sisa atau bengkok dan deformasi yang disebabkan oleh kekuatan demolding eksternal.

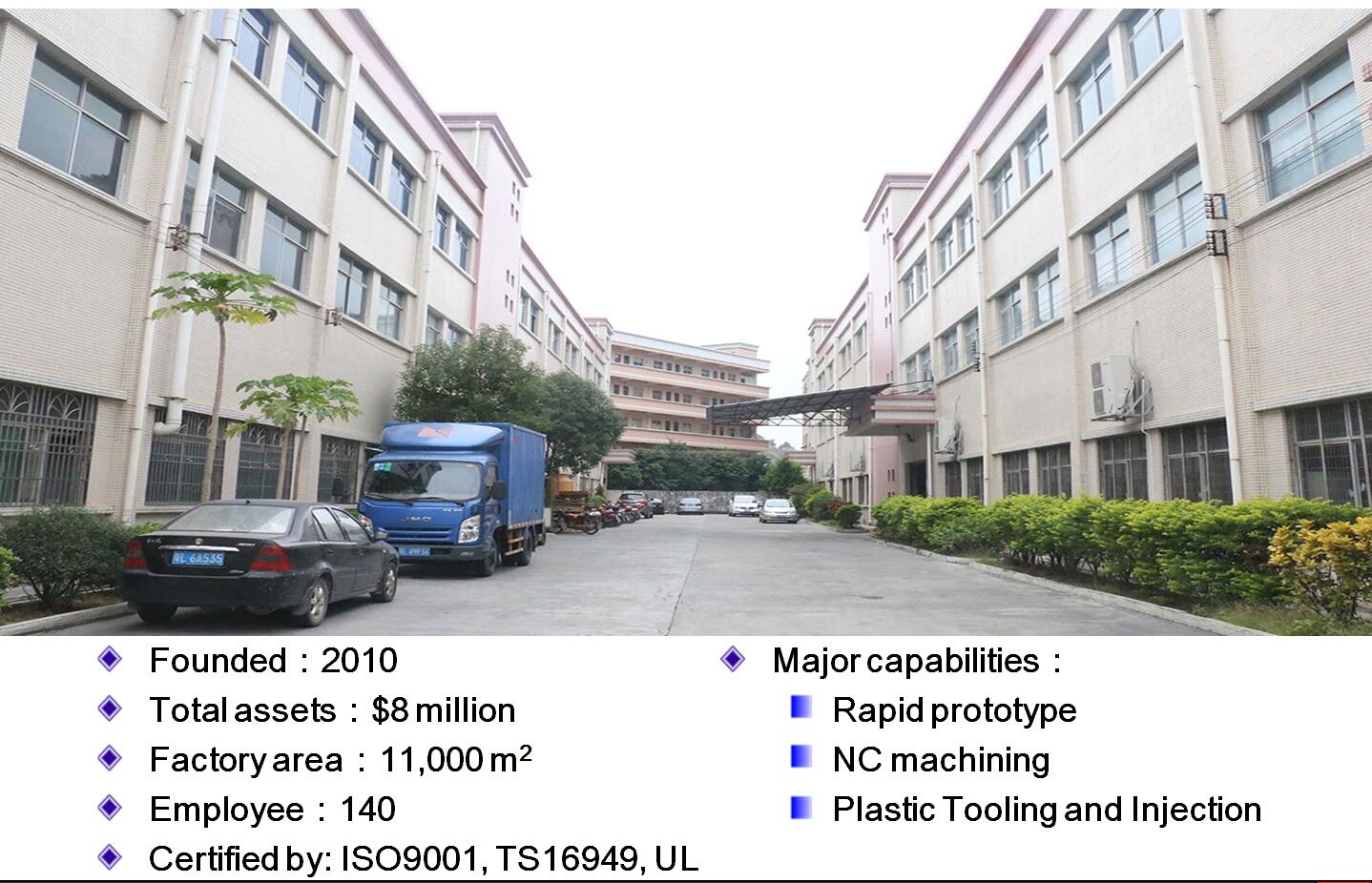

JasonMould Industrial Company Limited, didirikan pada 2010, adalah pemimpin adalah pemimpin. JasonMould mengkhususkan diri dalam produksi cetakan plastik untuk peralatan rumah tangga, peralatan medis, peralatan elektronik, peralatan keselamatan serta sistem pemantauan.

Itu adalah pemimpin adalah pemimpin 15000 pabrik meter persegi. Dengan divisi perkakas injeksi plastik yang memiliki mesin dan keahlian yang berbeda, JasonMould menawarkan alat dari suku cadang ponsel kecil dan presisi hingga sebesar suku cadang otomotif. Alat kami terutama diekspor ke AMERIKA SERIKAT., Eropa, Jepang dan Inggris. Strategi diversifikasi dan layanan penuh JasonMould telah memenangkan pujian dari pelanggan di seluruh dunia.

Misi kami adalah untuk menyediakan produk dan layanan cetakan berkualitas tinggi kepada pelanggan kami. Kami bertujuan untuk melampaui ekspektasi harga pelanggan kami, kualitas dan pengiriman tepat waktu. Untuk mencapai misi kami, JasonMould:

- Berkomitmen untuk terus meningkatkan keterampilan dan efisiensi karyawan,

- Memberikan karyawan kami lingkungan kerja yang bersih dan aman,

- Meningkatkan teknologi mesin dan peralatan pendukung melalui program perawatan yang ketat, dan

- Mempertahankan perkakas pelanggan ke puncak kinerja tertinggi

Untuk lebih lanjut tentang adalah pemimpin,silahkan kunjungi https://www.jasonmolding.com/

Pertanyaan Hubungi:

Kontak person: James Yuan

Nama Perusahaan: JasonMould Industrial Company Limited

Alamat: Desa LongGang,Kota LongXi,Kabupaten BoLuo,Kota HuiZhou,Provinsi Guangdong, Cina

Telepon: 86-752-6682869

Surel: [email protected]

Situs web: https://www.jasonmolding.com