1. Xác định số lượng sâu răng và cách sắp xếp của chúng

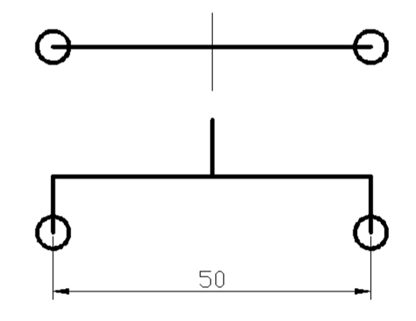

Nói chung là , các bộ phận nhựa nhỏ với yêu cầu chính xác cao và các bộ phận nhựa vừa và lớn được ưu tiên áp dụng cấu trúc một khuôn và một khoang; cho các bộ phận nhựa nhỏ với yêu cầu độ chính xác thấp (không có yêu cầu về độ chính xác phù hợp) hình dạng đơn giản và sản xuất hàng loạt, Nếu khuôn nhiều khoang được sử dụng, nó có thể cung cấp các điều kiện ưu việt duy nhất và cải thiện đáng kể hiệu quả sản xuất. Số lượng lỗ sâu có thể được xác định theo kích thước của mô hình. Phần nhựa đòi hỏi độ chính xác cao hơn, đó là một bộ phận nhựa có độ chính xác cao, và sau đó phụ thuộc vào kích thước của phần nhựa. Cấu trúc khuôn với một chế độ và hai loại. Sự sắp xếp của khoang được thể hiện trong hình dưới đây.

2. Xác định kết cấu khuôn

1. Khuôn chia bề mặt đơn nhiều khoang: có thể sử dụng các bộ phận nhỏ bằng nhựa có chất lượng bề ngoài thấp và độ chính xác về kích thước chung.

2.Khuôn bề mặt nhiều khoang và nhiều rãnh: các bộ phận nhỏ bằng nhựa có chất lượng bề ngoài cao và độ chính xác về kích thước chung có thể được sử dụng trong cấu trúc này. Các bộ phận nhựa yêu cầu chất lượng ngoại hình cao và là các bộ phận nhựa nhỏ với độ chính xác kích thước cao. Vì vậy, thiết kế của bề mặt nhiều khoang và một mặt có thể được thông qua. Từ các bộ phận nhựa, dễ dàng nhìn thấy vị trí bề mặt phân khuôn của khuôn, cài đặt của cơ chế đột phá và vị trí của cổng. Bề mặt phân khuôn là bề mặt phân khuôn thẳng đứng của bề mặt phân khuôn đơn.

Các hình thức cổng được sử dụng phổ biến nhất như sau:

Đầu tiên là cổng phụ. Loại cổng này quen thuộc với công nhân của quy trình phun và thuận tiện hơn khi xử lý trong sản xuất, nhưng nhược điểm là dòng chạy dài và tổn thất nhiệt cao, vì vậy nó rất dễ dàng để tạo ra các dấu hiệu rõ ràng của chất kết dính. Nếu nó được cải thiện, Kích thước của spue cần phải được tăng lên, nhưng sau đó lợi nhuận của phần spue tăng lên. Thứ hai, phần đầu vào của nhựa cần được gỡ lỗi, làm tăng giờ làm việc của công việc mài nhẵn và làm mất mỹ quan của khu vực xung quanh. Thứ hai là cổng điểm. Khi nhựa được tiêm, Tại cổng điểm, một phần động năng được chuyển thành năng lượng nhiệt ở khoang phun tốc độ cao, nên sự thất thoát nhiệt của nhựa ở điểm hẹn ít hơn so với cổng phụ, vì vậy sự hợp nhất tốt hơn ở điểm hẹn. Dấu hàn không rõ ràng. Nhược điểm của nó là mặt trước của phần nhựa sẽ để lại vết cháy miệng, sẽ ảnh hưởng đến vẻ đẹp của phần nhựa, và khoang phải được di chuyển để loại bỏ vật liệu cổng của cổng điểm. Vì trọng lượng nặng của khoang, Vì vậy, nó không thuận tiện để di chuyển. Thứ ba là tích hợp các ưu điểm và nhược điểm của hai dạng cổng trên và sử dụng cổng cắt. Bởi vì bức tường bên của phần nhựa cách xa cổng ngang, rất khó để nhận ra nguồn cấp vật liệu trực tiếp trên bức tường bên, vì vậy một cổng hỗ trợ quy trình mới đã được thêm vào. Loại cổng dạng này có những ưu điểm chính sau: Đầu tiên, không có dấu vết cổng trên bề mặt của phần nhựa, và không có dấu hàn rõ ràng trên bề mặt bên ngoài. Vì vậy chất lượng ngoại hình tốt hơn. Thứ hai, vị trí và số lượng của cổng có thể được tăng lên nhờ chất lượng của các bộ phận bằng nhựa. Thật thuận tiện để sửa đổi khuôn bằng cách giảm hoặc thay đổi vị trí của cổng. Ngày thứ ba, trong khi các bộ phận nhựa được đẩy ra, cánh cổng bị cắt và cắt. Theo nguyên tắc dòng chảy nhựa càng nhất quán càng tốt, hai cổng cắt được thiết lập để cắt đứt spue, và cổng phụ trợ công nghệ có thể được gỡ bỏ bằng tay.

Tiếp xúc:

Người: James Yuan

Công ty: Công ty TNHH Công nghiệp JasonMould

Thêm vào: Làng LongGang,Thị trấn LongXi,Hạt BoLuo,Thành phố Huệ Châu,Tỉnh Quảng Đông, Trung Quốc

ĐT: 86-752-6682869

E-mail: [email protected]

Địa điểm:https://www.jasonmolding.com