Het proces van spuitgieten omvat hoofdzakelijk vier fasen:: vulling, vasthouden, koelen en ontvormen. Deze vier fasen bepalen direct de kwaliteit van het product. Het is een volledig continu proces. Injectie parameters:

Injectie parameters:

- Injectiedruk

De injectiedruk wordt geleverd door het hydraulische systeem van het injectiesysteem. Er zijn veel factoren die de vuldruk van de smelt beïnvloeden, die in drie categorieën kan worden samengevat: (1) materiële factoren, zoals het type en de viscositeit van kunststoffen; (2) structurele factoren, zoals de soort, nummer en locatie van het gietsysteem, de vorm van de holte en de dikte van het product; (3) vormende procesfactoren.

- Injectie tijd

Injectietijd verwijst naar de tijd die nodig is om de holte te vullen met plastic smelt, exclusief de hulptijd van het openen en sluiten van de mal. De injectietijd is veel korter dan de koeltijd, waar gaat het over 1/10-1/15 van de koeltijd. Deze regel kan worden gebruikt als basis voor het voorspellen van de gehele vormtijd van kunststof onderdelen.

- Injectie temperatuur

De injectietemperatuur is een belangrijke factor die de injectiedruk beïnvloedt. Het vat van spuitgietmachine heeft 5 tot 6 het verwarmen van secties, elk materiaal heeft zijn eigen verwerkingstemperatuur (gedetailleerde verwerkingstemperatuur kan verwijzen naar de gegevens die door de materiaalleverancier zijn verstrekt). De injectietemperatuur moet binnen een bepaald bereik worden geregeld. De temperatuur is te laag, de smelt weekt slecht, beïnvloedt de kwaliteit van de vormdelen, en verhoogt de moeilijkheidsgraad van het proces; de temperatuur is te hoog, de grondstof is gemakkelijk te ontbinden.

Operatie proces

Vullend stadium: Vullen is de eerste stap in de hele injectiecyclus, vanaf het sluiten van de vorm tot het vullen van de vormholte tot ongeveer 95%. In theorie, hoe korter de vultijd, hoe hoger de vormefficiëntie. Maar in de praktijk, de vormtijd of injectiesnelheid wordt door veel omstandigheden beperkt.

Druk vasthoudend stadium:

De rol van de wachtfase is om continu druk uit te oefenen, verdicht de smelt en verhoog de dichtheid van de kunststoffen om het krimpgedrag van de kunststoffen te compenseren. Tijdens het vasthouden van druk, de tegendruk is hoger omdat de holte gevuld is met plastic. Tijdens het verpakken en samenpersen, de schroef van de spuitgietmachine kan slechts iets langzaam naar voren bewegen, en de stroomsnelheid van kunststoffen is relatief laag. Momenteel, de stroom wordt verpakkingsstroom genoemd.

In de wachtfase, het afkoelen en stollen van de kunststof wand versnelt, en de smeltviscositeit neemt snel toe, dus de weerstand in de holte is erg groot. In de latere fase van het vasthouden van druk, de dichtheid van het materiaal blijft toenemen, en de plastic onderdelen worden geleidelijk gevormd. De wachtfase moet worden voortgezet tot de stollingsafdichting van de poort. Momenteel, de holtedruk in de houdfase bereikt de hoogste waarde.

Koelfase:

Het ontwerp van het koelsysteem is erg belangrijk bij spuitgietmatrijzen. Dit komt omdat alleen wanneer de plastic producten worden gekoeld en gestold tot een bepaalde stijfheid, kunnen de plastic producten worden vermeden van vervorming als gevolg van externe kracht na het ontvormen. Omdat de koeltijd goed is voor ongeveer 70%-80% van de hele gietcyclus, een goed ontworpen koelsysteem kan de vormingstijd aanzienlijk verkorten, verbeter de injectieproductiviteit en verlaag de kosten. Het onjuiste ontwerp van het koelsysteem verlengt de vormingstijd en verhoogt de kosten, en de ongelijkmatige koeling zal verder leiden tot kromtrekken van plastic producten.

Ontvormende fase:

De vormingsperiode van spuitgieten bestaat uit sluitingstijd, vultijd, Schadelijke effecten van onjuist warmtebehandelingsproces van plastic schimmels, koeltijd en ontvormtijd. Onder hen, koeltijd neemt het grootste deel voor zijn rekening, over 70%-80%. Daarom, de koeltijd heeft een directe invloed op de lengte van de vormingscyclus van plastic producten en de omvang van de productie. In de ontkistingsfase, de temperatuur van plastic producten moet worden gekoeld tot onder de thermische vervormingstemperatuur van plastic producten om ontspanning veroorzaakt door restspanning of kromtrekken en vervorming veroorzaakt door externe kracht van ontvormen te voorkomen.

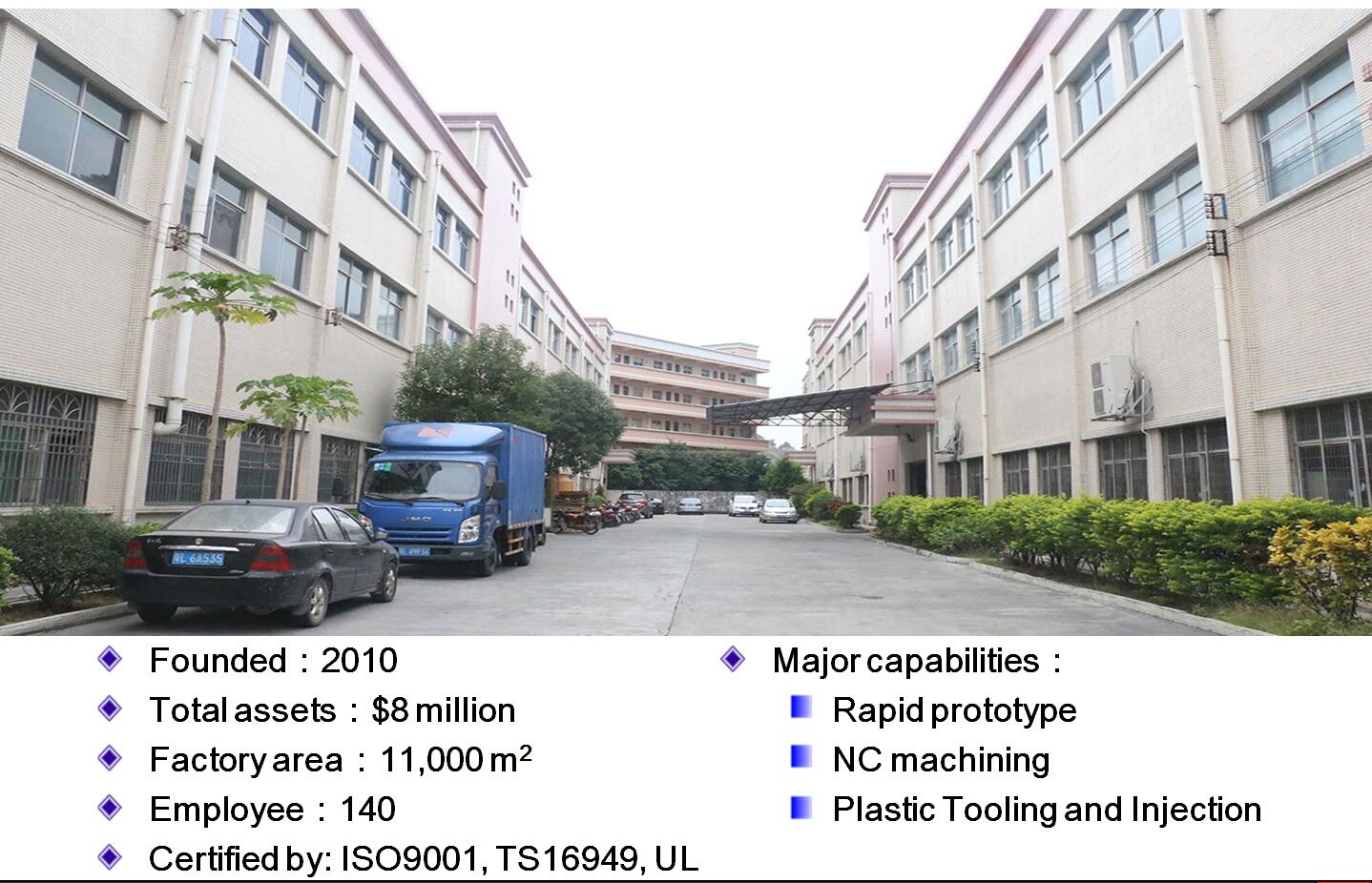

JasonMould Industrial Company Limited, gevestigd in 2010, is een leidende China schimmel fabriek. JasonMould is gespecialiseerd in de productie van plastic matrijzen voor huishoudelijke apparaten, medische apparatuur, elektronische apparatuur, veiligheidsuitrusting evenals controlesysteem;.

De bedrijf heeft voorbij 15000 vierkante meter fabriek. Met divisies voor kunststofinjectiegereedschappen met verschillende machines en expertise, JasonMould biedt gereedschappen van kleine en nauwkeurige onderdelen voor mobiele telefoons tot zo groot als auto-onderdelen. Onze gereedschappen worden voornamelijk geëxporteerd naar de V.S., Europa, Japan en het VK. De diversificatiestrategie en volledige service van JasonMould hebben complimenten gekregen van klanten over de hele wereld.

Onze missie is om onze klanten hoogwaardige vormproducten en -diensten te bieden. We streven ernaar de prijsverwachtingen van onze klanten te overtreffen, kwaliteit en stipte levering. Om onze missie te bereiken, JasonMould:

- Zet zich in om de vaardigheden en efficiëntie van medewerkers voortdurend te verbeteren,

- Biedt onze medewerkers een schone en veilige werkomgeving,

- Upgradet machinetechnologie en ondersteunende apparatuur via een strikt onderhoudsprogramma, en

- Handhaaft de tooling van klanten op het hoogste prestatieniveau

Voor meer over China spuitgieten kosten:,bezoek alstublieft https://www.jasonmolding.com/

Aanvraag Contact::

Contactpersoon: James Yuan

Bedrijfsnaam: JasonMould Industrial Company Limited

Adres: LongGang Village,LongXi Town,BoLuo County,HuiZhou-stad,Provincie GuangDong, China

Telefoon: 86-752-6682869

E-mail: [email protected]

Website: https://www.jasonmolding.com