Przez minione lata, dokonano znacznych postępów w oprogramowaniu CAE do formowania wtryskowego. Co zaczęło się jako narzędzie dające projektantom ogólne pojęcie o tym, jak wypełni się prosta plastikowa część?, może teraz dokładnie analizować pakowanie, chłodzenie, wypaczenie, orientację włókien w dowolnej złożonej geometrii części i warunkach w formie.

Identyfikacja problemów w formie

Cele analizy przepływu mogą sięgać od podstawowego przewidywania położenia linii dziania do pomiaru dokładnego przemieszczenia spowodowanego warunkami anizotropowymi na części o niskiej tolerancji. Gdy jest wykonywany na wczesnym etapie procesu projektowania, użytkownicy tej technologii oszczędzają tysiące dolarów na kosztach początkowych, i tysiące innych poprzez poprawę jakości części, eliminując przestoje i skracając czasy cykli oraz ilość braków. Symulacja przepływu pomaga udoskonalić projekt części poprzez ograniczenie lub wyeliminowanie warunków, które mogą prowadzić do pułapek gazowych, oparzenia, ślady zlewu, puste przestrzenie lub nadmierne wypaczenie. Odbywa się to poprzez optymalizację czynników, takich jak wielkość bramki i lokalizacja, wyważanie prowadnicy w narzędziach wielogniazdowych, projekt formy, w tym wkładki i obwody linii chłodzącej, dobór materiałów i warunki procesu. Technologia identyfikuje problemy w formie, zanim staną się one problemami w części, a projektant i producent form stanowią pierwszą linię obrony w eliminowaniu tych kosztownych problemów z narzędziami i częściami.

Orientacja włókien w linii spawania naczynia ciśnieniowego.

Symulacja służy jako idealne medium dla technik prób i błędów, których wykonanie na formie jest bardzo drogie i czasochłonne, i musi być wykorzystany na wczesnym etapie procesu projektowania, aby uzyskać jak największy zwrot z inwestycji. Reputacja projektantów i konstruktorów narzędzi zależy od tego, jak dobrze działa narzędzie, gdy jest umieszczane po raz pierwszy w prasie, a zyski uzyskuje się dzięki temu, że nie trzeba wielokrotnie wracać i ponownie ciąć narzędzia. Konkurencja na dzisiejszym rynku wymaga od dostawców obniżania kosztów przy jednoczesnej poprawie jakości. Analiza przepływu umożliwia producentom form obniżenie kosztów budowy formy o ok 10 do 30 procent, skrócić czas dostawy o kilka tygodni i zredukować koszt jednostkowy; to wszystko przy jednoczesnej poprawie jakości produktu końcowego dla ich klienta. Ta przewaga konkurencyjna stanowi różnicę między zyskiem a stratą, ponieważ minęły czasy tworzenia dodatkowych kosztów początkowych związanych z czasem i ponownym skrawaniem narzędzi. Nowoczesne produkty z tworzyw sztucznych mają ekstremalne standardy wydajności z bardzo ścisłymi tolerancjami, często z udziałem hybrydowych mieszanek materiałów z wieloma dodatkami i stabilizatorami, które uniemożliwiają dokładne określenie, jak będzie wyglądać ostateczna wypraska. Bez wcześniejszego zrozumienia właściwości tych nowych materiałów, kryteria projektowe mogą wykraczać poza fizyczny zakres oprzyrządowania do cięcia i próbowania, co w niektórych przypadkach wymaga całkowitej przebudowy.

Analiza płaszczyzny środkowej

Najbardziej znaczącym przełomem w technologii symulacji przepływu było pojawienie się prawdziwej trójwymiarowej analizy elementów bryłowych 1999. przed tym, jedynym sposobem przeprowadzenia analizy przepływu tworzyw sztucznych było zastosowanie technologii płaszczyzny środkowej opartej na przybliżeniu Hele-Shawa. W analizie płaszczyzny środkowej, często określane jako 2,5-D, model części jest reprezentowany przez skorupę trójkątnych elementów siatkowych 2D, którym następnie przypisywana jest odpowiednia grubość. podobnie, systemy prowadnic i linie chłodzące są modelowane za pomocą jednowymiarowych elementów belkowych. Ponieważ każdy element reprezentuje warunki na całej swojej grubości, w predykcyjnym kodzie oprogramowania przyjmuje się wiele założeń, co może, ale nie musi, zniekształcać ostateczne wyniki. Wyodrębnianie siatki płaszczyzny środkowej jest czasochłonne, żmudny i niejednoznaczny proces, który może zająć kilka dni, w niektórych przypadkach do 80 procent roboczogodzin poświęconych na dany projekt analizy przepływu. Chociaż to podejście sprawdza się dobrze w przypadku prostych geometrii części o jednakowo cienkich ścianach, nie oddaje rzeczywistych zjawisk zachodzących w systemie wlewowym i podstawie formy. Znaczna dokładność może zostać utracona w przypadku części o średnim lub wysokim poziomie szczegółowości, zmienna grubość ścianki i/lub grube i nieporęczne obszary.

Przycięty widok rozkładu temperatury w formie.

Masywne części o różnej grubości ścianek nie mogą być dokładnie odwzorowane za pomocą technologii midplane i wymagają bardziej zaawansowanego rozwiązania. W prawdziwej symulacji 3D, solidne elementy siatkowe, głównie czworościenny, wypełnić całą objętość geometrii części, bez modyfikacji i założeń związanych z płaszczyzną środkową. Powoduje to znacznie lepszą reprezentację oryginalnego pliku części, a tym samym znacznie dokładniejsze wyniki symulacji. Proces tworzenia siatki 3D jest wysoce zautomatyzowany, co pozwala użytkownikom na tworzenie modeli elementów bryłowych w ułamku czasu potrzebnego na generowanie płaszczyzny środkowej. jednak, 3-Modele D mają znacznie więcej elementów niż modele płaszczyzny środkowej i wymagają dłuższych czasów rozwiązywania i więcej sprzętu komputerowego. To niewielka cena do zapłacenia, biorąc pod uwagę, że analizy 3-D mogą działać na bezobsługowym komputerze przez noc i oferować znacznie lepsze wyniki.

Efekt Fontanny

Użytkownicy mogą obserwować prawdziwy wolumetryczny efekt fontanny frontu stopionego materiału, w tym strumienie i efekty grawitacyjne. Z kilkoma warstwami elementów na grubość, gradienty wyników, takich jak temperatura, nacisk, skurcz objętościowy i orientacja włókien są widoczne na wszystkich grubościach. Podczas modelowania prawdziwej geometrii podstawy formy za pomocą elementów bryłowych, twórcy form mogą wykorzystywać wiele materiałów wkładek, takich jak miedź berylu, w analizy. Przeglądając dane wyjściowe, takie jak rozkład temperatury, średni cykliczny strumień ciepła i wypaczenie części, użytkownicy mogą ocenić skuteczność tych wkładek przed zbudowaniem narzędzia.

Stopniowy postęp przodu.

Oszczędność kosztów

Oprócz identyfikacji i eliminacji potencjalnych problemów, Analiza przepływu pomaga zoptymalizować ogólny projekt części i formy, jednocześnie zapobiegając nadmiernej inżynierii. Dzieje się tak, gdy w projekt części/formy wkłada się zbyt wiele wysiłku. Projekt często okazuje się bardziej skomplikowany, używając więcej plastiku niż to konieczne. Analiza przepływu może zapobiec niepotrzebnej nadmiernej inżynierii, udowadniając, że prostszy projekt części/formy jest wystarczający. Dzisiejsza technologia pozwala twórcom form oceniać różne projekty rozmieszczenia wody w celu zmniejszenia natężenia przepływu i optymalizacji rozkładu temperatury w części i formie, ostatecznie minimalizując skurcz różnicowy, wypaczenie i czas cyklu. Różne projekty układu wodnego odnoszą się do obwodów linii chłodzącej w formie. Bez uprzedniego przeprowadzenia analizy chłodzenia, producenci form często muszą przeprojektowywać i modyfikować linie chłodzenia po tym, jak okażą się one nieskuteczne w maszynie.

Jaki wpływ będzie miała zmiana stali narzędziowej na część? Czy wymaga systemu gorących kanałów, czy wystarczy forma trójpłytowa? Uruchamiając analizę przepływu z góry, można odpowiedzieć na tego typu pytania, oszczędność tysięcy dolarów na niepotrzebnych kosztach narzędzi.

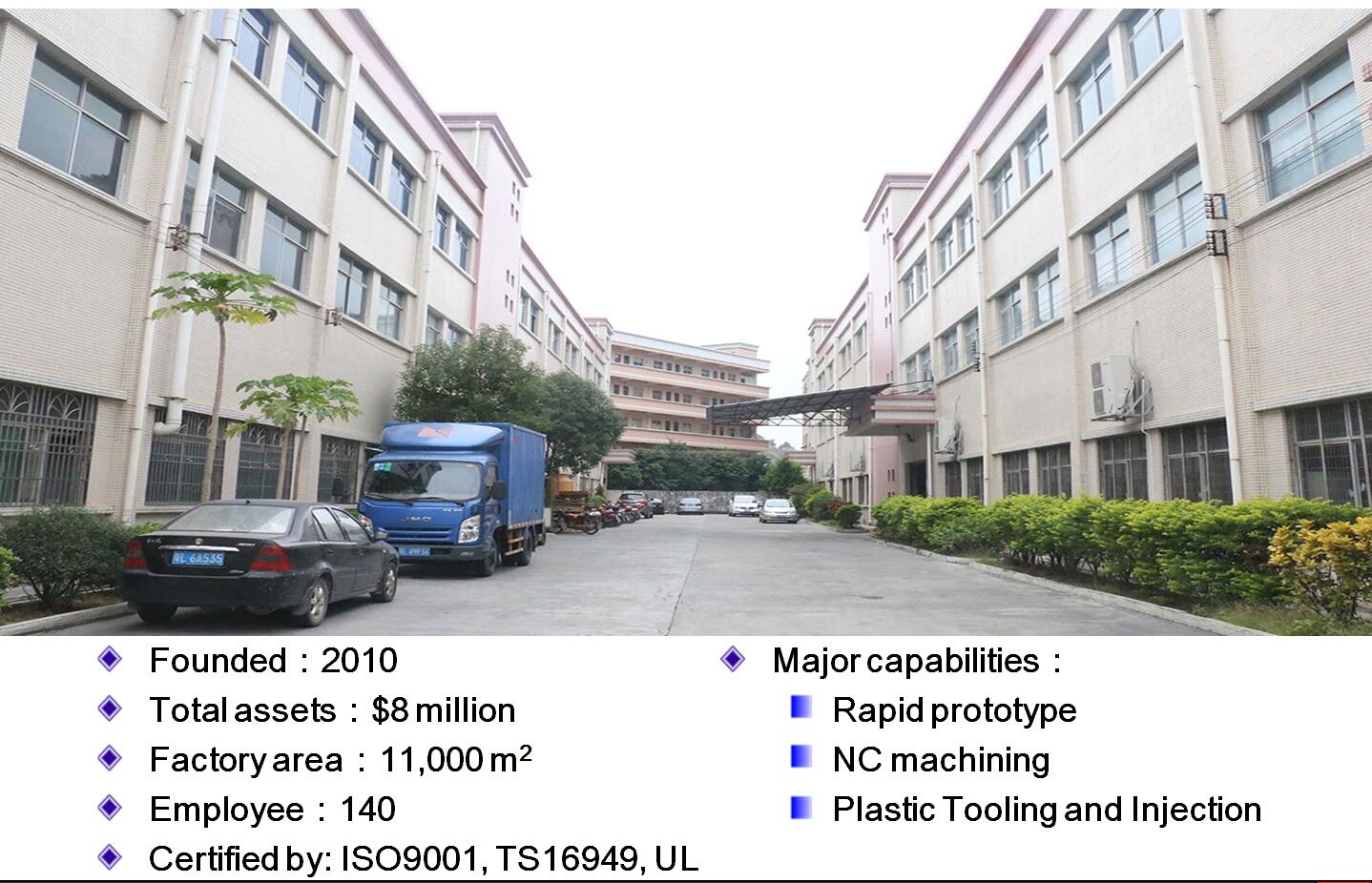

O JasonMould Industrial Company Limited

Jasonmould jest Chiny producent form plastikowych form- forma wtryskowa, formy odlewnicze, formowanie z rozdmuchiwaniem z tworzywa sztucznego,, formowanie rotacyjne, medyczny formowanie wtryskowe tworzyw sztucznych, dwa strzały formowanie wtryskowe tworzyw sztucznych, wkładka do formowania, obtryskiwanie, formowanie wtryskowe metalu, mikroformowanie wtryskowe, formowanie wtryskowe proszków, ceramiczne formowanie wtryskowe, płynne formowanie wtryskowe, husky formowanie wtryskowe, pleśń domowa, odlewanie formy, narzędzie do formowania matrycy, niestandardowe formy, formy z porcelany, oprzyrządowanie do szybkiego prototypowania, oprzyrządowanie do prototypowania tworzyw sztucznych, oprzyrządowanie do dziurkowania, matryca i oprzyrządowanie do części do telefonów komórkowych / telefonów komórkowych cell, części samochodowe, odkurzacze, narzędzia ładowalne, telefony, kopiarki, komputery, głośniki multimedialne, oraz wiele innych produktów elektronicznych i AGD. A także producent wyrobów z tworzyw sztucznych, producent form Chiny- plastikowe części, plastikowy zbiornik na wodę, plastikowe kulki, plastikowe pojemniki, plastikowa klamra, plastikowa kotwica, plastikowy wieszak, plastikowa łyżka, plastikowa złączka do rur,, plastikowe upadki, plastikowe zastawy stołowe, plastikowe kubki, plastikowe butelki, Taca z tworzywa sztucznego, plastikowy pojemnik kosmetyczny, plastikowa obudowa, plastikowy pojemnik na żywność, plastikowe krzesła, plastikowe nasadki, plastikowe zamknięcie nasadki, plastikowe rurki, plastikowe rury wodne, plastikowe gałki, plastikowe rurki, plastikowe pudełka na narzędzia, plastikowe stojaki i tak dalej.

Kontakt:

Osoba: James Yuan

Firma: JasonMould Industrial Company Limited

Dodaj: Wioska LongGang,Miasto LongXi,Hrabstwo BoLuo,Miasto HuiZhou,Prowincja Guangdong, Chiny

Tel: 86-752-6682869

E-mail: [email protected]