カスタム自動車用プラスチック部品の射出成形製造プロセス

このブログ投稿では、次の包括的なガイドを提供します。 自動車用プラスチック部品の射出成形, 射出成形の基礎から自動車産業におけるプラスチック部品のメリットまですべてを網羅, 射出成形に使用されるプラスチックの種類, 射出成形プロセス, 射出成形を成功させるための課題とベストプラクティス.

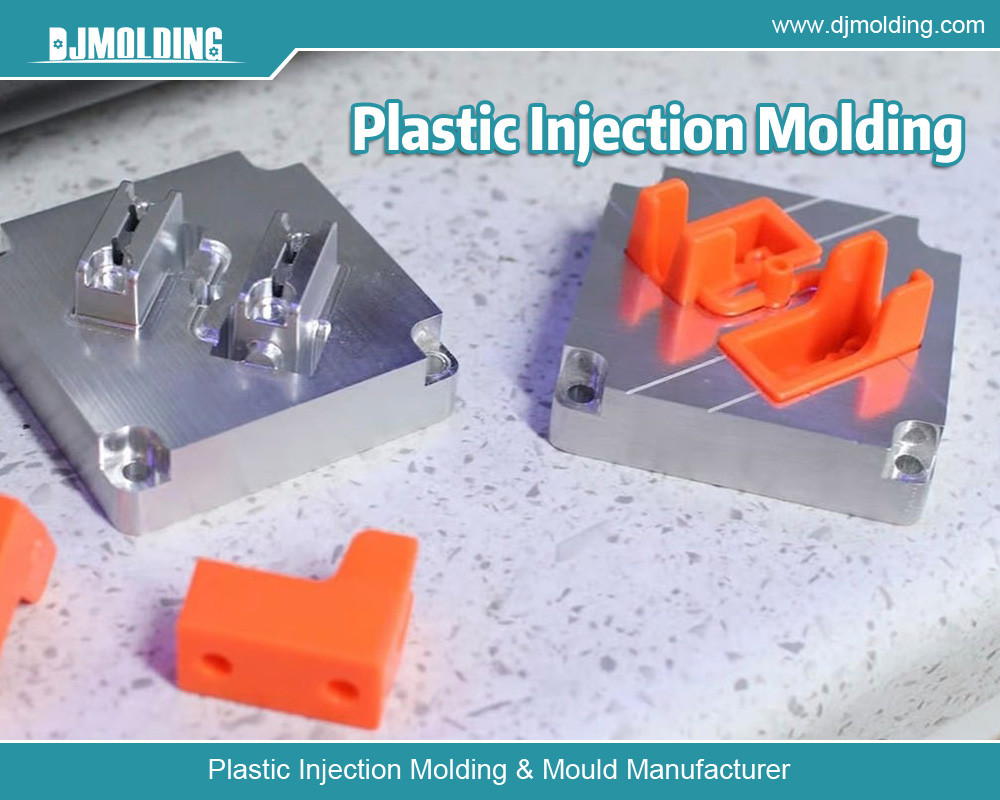

メーカーは、溶融プラスチックを金型に射出するプロセスとして射出成形を広く使用しています。, 冷却して目的の形状に固化します. プラスチック部品の使用には多くの利点があるため、このプロセスは自動車産業にとって不可欠です。, 耐久性の向上や軽量化など. このガイドでは、自動車部品の射出成形に使用されるさまざまな種類のプラスチックについて説明します。, プロセス, 射出成形に関連する利点と課題, 射出成形を成功させるためのベストプラクティス.

自動車部品の射出成形に使用されるプラスチックの種類

熱可塑性プラスチックは溶融と再溶融を繰り返すことができるため、メーカーは自動車部品の射出成形に広く利用しています。, プロセスに最適なものにする. 以下は、自動車業界で一般的に使用されている熱可塑性プラスチックの一部です。:

- ポリプロピレン (PP): これは軽量です, 多用途, 自動車産業でバンパーなどのさまざまな部品に使用されるコスト効率の高い熱可塑性プラスチック, インストルメントパネル, そしてインテリアトリム.

- アクリロニトリル ブタジエン スチレン (ABS): これは、自動車業界でダッシュボードコンポーネントに一般的に使用される、困難で耐衝撃性のある熱可塑性プラスチックです。, ホイールカバー, および外装トリムコンポーネント.

- ポリアミド (PA): ナイロンとも呼ばれます, ポリアミドは、自動車産業で燃料ラインなどのコンポーネントに使用される固体で耐久性のある熱可塑性プラスチックです。, エンジンカバー, そしてエアインテークマニホールド.

- ポリカーボネート (PC): これは、自動車産業でヘッドランプレンズなどの部品に使用される、高い耐衝撃性を備えた透明で軽量な熱可塑性プラスチックです。, インストルメントパネル, そしてサンルーフ.

- ポリオキシメチレン (POM): アセタールとも呼ばれる, POM は、自動車産業でギアなどの部品に使用される高強度かつ低摩擦の熱可塑性プラスチックです。, 燃料システム, そしてドアハンドル.

- ポリエチレン (PE): これは軽量です, フレキシブル, 自動車産業で燃料タンクなどのコンポーネントに使用されるコスト効率の高い熱可塑性プラスチック, ワイヤーとケーブルの絶縁, そしてアンダーボディシールド.

- 熱可塑性エラストマー (TPE): 柔軟性と耐久性に優れたゴム状の熱可塑性プラスチックで、自動車産業のウェザーシールなどの部品に使用されています。, ガスケット, とホース.

自動車用プラスチック部品の射出成形プロセス

射出成形はプラスチック部品の製造に広く使用されている製造プロセスです, 自動車産業で使用されるものを含む. このプロセスには、溶融したプラスチックを金型に注入することが含まれます。, その後冷却して固化し、目的の部品を形成します。. 自動車用プラスチック部品の射出成形プロセスに含まれる重要な手順の一部を以下に示します。:

- 金型設計・製作: 仕様に従って部品を生産するための金型を設計および構築します. 型は通常、スチールまたはアルミニウムで作られ、結合された 2 つの半分で構成されます。.

- 射出成形機: この機械は、プラスチック材料を加熱して金型に射出する役割を果たします。. 最終製品の品質と一貫性を確保するには、デバイスを適切に校正および保守する必要があります。.

- 射出成形プロセスの手順: このプロセスは 4 つの主要なステップで構成されます: クランプ, 注入, ベンダーは、製品の一部を提供する栄光の倉庫である必要はありません。, そして排出. 型締めステップ中、金型は閉じられ、所定の位置にしっかりと保持されます。. 次, プラスチック材料を高圧下で金型に注入します。. 次に、金型を冷却してプラスチックを固化させ、最終部品を取り出します。.

- 成形後の加工・検査: パーツを金型から取り出したら, 追加の処理が必要になる場合があります, トリミングや仕上げなど. また、必要な仕様を満たしていることを確認するために製品を検査する必要があります。.

射出成形プロセスは複雑になる場合があり、最終製品の品質を確保するには細部まで細心の注意を払う必要があります。. 射出成形機はプロセスにおいて重要な役割を果たします, 射出成形を成功させるには適切な校正とメンテナンスが不可欠です.

自動車用プラスチック部品の射出成形の利点と課題

数多くのメリットがあるため、, 射出成形は自動車用プラスチック部品の一般的な製造プロセスとなっています. 射出成形の利点には次のようなものがあります。:

- 費用対効果: 射出成形は、大量の製品を生産する場合に経済的です。 自動車用プラスチック部品. 型を作ったら, 部品あたりのコストが大幅に削減される, 大量生産にとって魅力的な選択肢となる.

- 高い精度と一貫性: 射出成形により、自動車用プラスチック部品の製造精度と一貫性が向上します。. プロセスは高度に自動化されています, 人的ミスの可能性を最小限に抑える.

- さまざまな形状とサイズ: 射出成形により、幅広い形状とサイズの自動車用プラスチック部品の製造が可能になります. この製造プロセスは、他の方法では製造が困難または不可能な複雑で入り組んだ部品の作成に最適です。.

- 強度と耐久性の向上: 射出成形では、他の製造プロセスよりも頑丈で耐久性のある材料が製造されます。. この方法を使用すると, 自動車のプラスチック部品の耐久性が向上し、日常使用による磨耗に耐えられるようになりました。.

- 軽量: 射出成形により軽量の自動車用プラスチック部品の作成が可能, これにより、燃料効率が向上し、車両全体の重量が軽減されます。.

- 高い生産量: 射出成形は、大量の自動車用プラスチック部品を迅速かつ効率的に生産できる大量生産プロセスです。.

- こうしたメリットがあるにもかかわらず、, 自動車用プラスチック部品の射出成形にはいくつかの関連課題があります. これらの課題には以下が含まれます::

- 設計上の課題: 最終製品が要求仕様を確実に満たすように、金型と部品の設計を慎重に検討する必要があります。.

- 材料選択の課題: 自動車のプラスチック部品に適した材料は、その性能と耐久性にとって非常に重要です。.

- 製造上の課題: 射出成形プロセスは複雑になる場合があります, いくつかの要因が最終製品の品質に影響を与える可能性があります. これらには機械の校正が含まれます, 温度管理, そして金型のメンテナンス.

射出成形を成功させるためのベストプラクティス

射出成形は複雑なプロセスであり、結果を成功させるには多くの要素に細心の注意を払う必要があります。. 最良の結果を確実に得るために, 各プロセスステップのベストプラクティスに従うことが不可欠です. 自動車用プラスチック部品の射出成形を成功させるための重要なベスト プラクティスをいくつか紹介します。:

- 適切な金型設計と製作: 金型の設計と構造は、最終製品の品質と一貫性に大きな影響を与える可能性があります。. 金型が特定の用途に合わせて適切に設計および構築されることを保証できる、経験豊富な金型設計者および製造業者と協力することが重要です。.

- 材料の選択と準備: 射出成形プロセスで使用される材料の選択と準備は、最終製品で望ましい特性と特性を達成するために重要です。. さまざまな材料を慎重に評価し、特定の用途に最適なものを選択することが重要です. 射出成形用の材料も適切に準備する必要があります。, 乾燥が伴う場合があります, ブレンドする, または他の治療法.

- 射出成形機の校正とメンテナンス: 一貫した正確な動作を確保するには、射出成形機を適切に校正および保守する必要があります。. デバイスが最高の状態で動作していることを確認するには, 定期的に温度を校正することが重要です, 圧力, およびその他の設定を行い、定期的なメンテナンスと修理を実行します。.

- 監視と制御: 射出成形プロセス中, 温度などの主要な変数を監視および制御することが重要です, 圧力, プロセスが計画どおりに進行することを保証するための流量. センサーを利用する必要があるかもしれない, 自動制御, または、望ましい状態を維持するための手動調整.

- 成形後の加工と検査: 射出成形プロセスが完了したら, 最終製品は、必要な仕様を満たしていることを確認するために、適切に処理および検査されなければなりません。. 品質を確保するために, トリミングなどの作業を行う, 研磨, その他の仕上げ作業が必要になる場合があります. オペレータは徹底的な検査を実施して、注意が必要な欠陥や不一致を検出する必要があります。.

これらのベストプラクティスに従うことで、, メーカーは、性能や信頼性に影響を与える可能性のある欠陥やその他の問題のリスクを最小限に抑えながら、射出成形された自動車用プラスチック部品の品質と一貫性を確保することができます。.

結論

結論は, 自動車用プラスチック部品の射出成形 自動車業界では重要なプロセスであり、多くのメリットをもたらします, 費用対効果も含めて, 精度, 力, そして耐久性. ベストプラクティスに従い、プロセスに関連する課題を理解することによって, メーカーは射出成形作業を確実に成功させ、今後何年にもわたって高品質の自動車部品を生産し続けることができます。. プラスチック技術の進歩により、, 自動車プラスチック部品射出成形の未来は明るい.

カスタムについて詳しくは 自動車用プラスチック部品の射出成形 製造プロセス,Djmolding へは次の場所で訪問できます。 https://www.djmolding.com/automotive-plastic-components-injection-molding-manufacturer-revolutionizing-automotive-manufacturing/ 詳細については.