小ロットプラスチック射出成形の技術: 生産を正確に合理化

プラスチック射出成形 今日のペースの速い製造現場において、革新的な技術として登場しました。. 精度と効率を活用することで、複雑なプラスチック部品の大量生産が可能になります. この記事では、プラスチック射出成形の複雑さを掘り下げます。, その重要性を強調する, 利点, さまざまな業界にわたるアプリケーション.

小ロットのプラスチック射出成形について理解する

定義とプロセスの概要

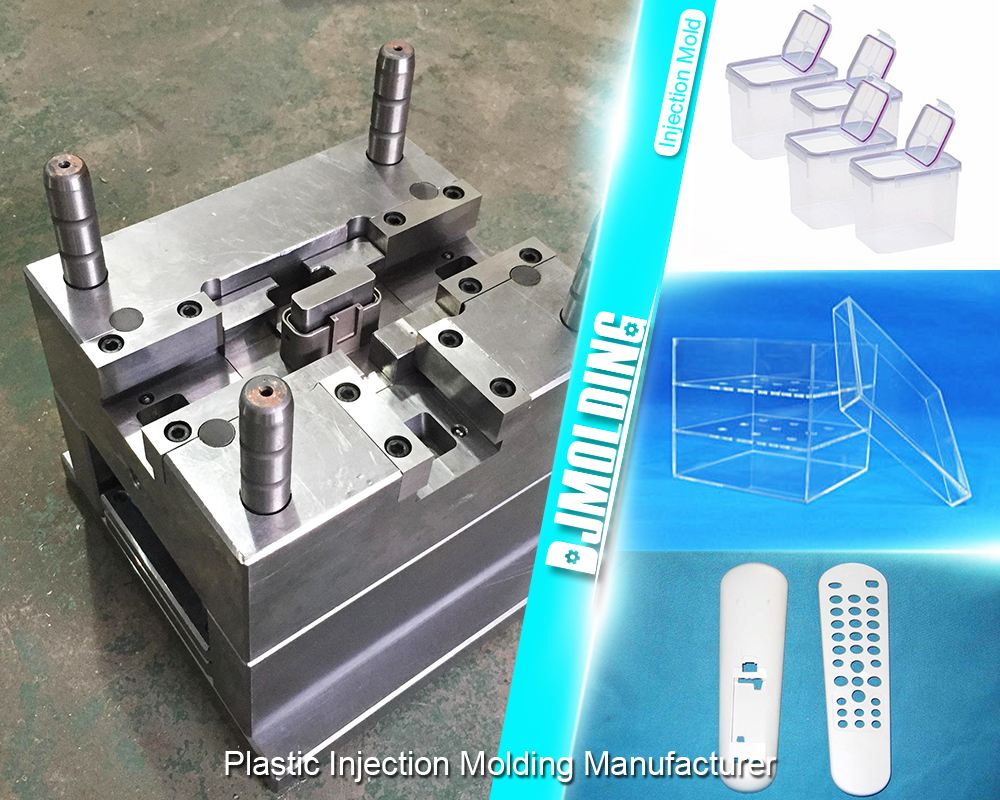

プラスチック射出成形は、溶融プラスチックを金型キャビティに射出して複雑で正確な形状を作成する製造プロセスです。. このセクションでは、主要なプロセスの手順について説明します, 材料の選定から金型などの主要コンポーネントの使用まで, 射出ユニット, およびクランプシステム.

使用されるプラスチックの種類

プラスチック射出成形の成功は、特定の用途に合わせてさまざまな種類のプラスチックを利用できるかどうかにかかっています。. ここ, 最も一般的に使用されているプラスチックを調査します, 熱可塑性樹脂と熱硬化性ポリマーを含む. それぞれの特徴や特性を理解することで、, メーカーは成形プロセスを最適化して優れた結果を得ることができます.

プラスチック射出成形の主な利点

プラスチック射出成形には、他の製造方法に比べて多くの利点があります. このセクションではその費用対効果について詳しく説明します, 設計の柔軟性, 高い生産効率, 一貫した品質管理と. 実際の例と成功事例は、プラスチック射出成形がさまざまな業界に変革をもたらす影響をさらに示しています。.

プラスチック射出成形プロセス

金型の設計と準備

金型設計は重要な要素です プラスチック射出成形. 最適な機能を実現するための金型設計の重要性について説明します, 耐久性, 効率的な生産. さらに, 各プロジェクトに最適なオプションを確実に選択できるよう、さまざまな金型材料とその特性について触れます。.

注入フェーズ

射出段階ではプラスチック材料を溶かします。, 加圧すること, そしてそれを金型キャビティに射出する. ここ, このフェーズについて詳しく説明します, 精度と制御の重要性を強調する. メーカーは温度を調査, 圧力, 製品の品質を達成するための冷却時間.

冷却固化

冷却段階はプラスチック射出成形プロセスにおいて重要な役割を果たします. プラスチックを適切に固化させるための冷却技術を研究します。, 構造の完全性を高め、欠陥を最小限に抑える. 金型温度管理などの戦略について専門家が議論, コンフォーマル冷却, 急速冷却方法.

排出と仕上げ

固化後に金型が製品を取り出す. このセクションでは、排出プロセスについて説明し、トリミングなどの二次的な操作に焦点を当てます。, 研磨, そして表面仕上げ. これらの最後の仕上げに取り組むことで、, メーカーは製品の美しさを向上させることができます, 機能性, そして市場性.

プラスチック射出成形の応用例

- 消費者製品: メーカーは消費財の製造にプラスチック射出成形を広く使用しています. メーカーはこの技術を使用してキッチン用品を製造しています, 家庭用器具, おもちゃ, そしてエレクトロニクス. プラスチック射出成形の多用途性により、複雑なデザインの作成が可能になります, 鮮やかな色, 私たちの日常生活を豊かにする耐久性のある製品.

- 自動車産業: 自動車産業は、さまざまなコンポーネントを製造するためにプラスチック射出成形に大きく依存しています。. インテリアトリムやダッシュボードパネルから、バンパーやグリルなどの外装部品まで, プラスチック射出成形により設計の柔軟性が向上, 減量, そして費用対効果. 自動車産業が美的魅力を実現できるようになります, 機能統合, そして燃費も向上.

- 医療とヘルスケア: プラスチック射出成形は医療およびヘルスケア分野で重要です. メーカーは医療機器の製造に使用します, 装置, 厳格な品質基準と規制遵守を備えた消耗品. メーカーは注射器などの製品を製造しています, IVコネクタ, 手術器具, 生体適合性材料を使用したインプラントにより、患者の安全性と正確な機能を確保します。.

- 包装産業: プラスチック射出成形は包装業界で重要な役割を果たしています. プラスチック容器の製造が可能になります, ボトル, キャップ, 食品や飲料などのさまざまな分野で使用されるクロージャ, パーソナルケア, と医薬品. カスタマイズされた形状を作成する機能, サイズ, プラスチック射出成形は、パッケージング ソリューションに最適な選択肢となる特徴を備えています。.

- 電子および電気部品: プラスチック射出成形はエレクトロニクス産業に大きな利益をもたらします. ケーシングの製造が容易になります, コネクタ, スイッチ, 電子機器や電気システムに必要なその他の複雑な部品. プラスチック射出成形により精度が保証されます, 寸法安定性, エレクトロニクス製品の環境要因からの保護.

- 航空宇宙と防衛: プラスチック射出成形は航空宇宙および防衛分野で応用されています. メーカーは軽量化を図るためにプラスチック射出成形を使用しています。, 厳しい性能と安全性の要件を満たす高強度コンポーネント. 例としては、内装設備などがあります。, インストルメントパネル, 括弧, および航空宇宙用ダクトシステム.

- 建設および建築資材: プラスチック射出成形はパイプなどの素材を生産し建設業界に貢献, 継手, 絶縁, および屋根コンポーネント. 耐久性, 耐食性, プラスチック射出成形製品はコスト効率が高く、建設用途に最適です。.

- スポーツとレクリエーション: プラスチック射出成形によるスポーツ用品の製造, レクリエーション製品, そしてアウトドアギア. 各メーカーからヘルメットなどの商品が出ています, 保護具, ボールコンポーネント, このプロセスを使用した機器ハンドル. プラスチック射出成形 軽量の製品の作成を可能にします, 性能と安全性を高める耐衝撃製品.

進歩と今後の動向

技術革新

- オートメーション: 自動化はプラスチック射出成形に革命をもたらしました, 生産プロセスの合理化と効率の向上. 自動化システムでマテリアルハンドリングを処理可能, 金型の変更, と品質管理, 人的エラーを削減し、生産性を向上させる.

- 3D 印刷: 3D プリンティング技術とプラスチック射出成形を統合することで、ラピッド プロトタイピングとカスタマイズの新たな可能性が開かれました。. 3D プリントされた金型とインサートは従来の金型と併用可能, より迅速な反復とコスト効率の高い小バッチ生産が可能になります。.

- 人工知能 (AI): AI はプラスチック射出成形においてますます重要な役割を果たしています. AI を活用したソフトウェアはプロセスデータをリアルタイムで分析できます, 温度などのパラメータの最適化, 圧力, 部品の品質を向上させるための冷却時間. AI を活用した予測メンテナンス システムは、予期せぬダウンタイムを防止し、メンテナンス コストを削減するのにも役立ちます。.

- 多素材成形: 単一の射出成形プロセスで複数の材料を使用できる機能が注目を集めています. メーカーはプラスチック射出成形を使用して、さまざまな材料特性を持つ複雑な部品を作成できます, 硬質プラスチックと軟質プラスチックの組み合わせなど. この製造技術により、成形プロセスの正確な制御が可能になります。, 幅広い部品設計と形状の実現が可能になります. マルチマテリアル成形によりデザインの可能性が広がり、製品の機能が向上します.

- マイクロインジェクション成形: 小型化は業界全体で拡大傾向にあります, マイクロインジェクション成形はこの需要に応えます. この技術により高精度の微小部品が得られます。, 複雑な部品, エレクトロニクスなどの分野でチャンスを広げる, 医療機器, とマイクロ流体工学.

- 持続可能な素材: 持続可能性が最優先事項になる中, 業界はプラスチック射出成形の代替材料を模索しています。. 再生可能資源に由来する生分解性およびバイオベースのプラスチックが人気を集めている. さらに, リサイクルプラスチックを使用することで廃棄物を削減し、循環経済をサポートします.

- スマートマニュファクチャリング: モノのインターネットの統合 (IoT) プラスチック射出成形のテクノロジーにより、生産プロセスのインテリジェントな監視と制御が可能になります. センサーと接続によりリアルタイムのデータ収集が可能, 分析, そして遠隔監視. プラスチック射出成形における自動化技術の使用により、品質管理が強化されます, ダウンタイムを削減, 全体的な運用効率が向上します. これらのプロセスには自動マテリアルハンドリングが含まれる場合があります, ロボットによる部品の取り外し, インライン検査システム.

- 仮想現実と拡張現実: プラスチック射出成形において, デザイナーとエンジニアは、仮想現実テクノロジーと拡張現実テクノロジーを使用して、デザインを検証し、プロセスを最適化します。. メーカーは潜在的な問題を特定できる, 設計を最適化する, 仮想プロトタイプを作成し、成形プロセスをシミュレーションすることで、市場投入までの時間を短縮します。.

プラスチック射出成形におけるこれらの進歩と将来のトレンドは、業界の状況を形成しています。, 生産を高速化する, より効率的な, そして環境に優しい. 自動化を採用することで, 3DプリンティングとAIを活用, 新しい素材を探索する, インテリジェントな製造慣行の導入, メーカーは競争力を維持し、進化する市場の需要に応えることができます. イノベーションを継続的に追求することで、プラスチック射出成形が現代の製造業の最前線であり続けることが保証されます。.

結論

プラスチック射出成形は現代の製造業の基礎です, 複雑なプラスチック部品の効率的な生産を可能にする. プラスチック射出成形は、中核となるプロセスステップに革命をもたらし、製品を変革しました, さまざまなメリットを提供する, 複数の業界にわたるアプリケーションを見つける. メーカーは精度を活用することで、増え続ける消費者の需要に応えることができます, 設計の柔軟性, そして費用対効果. プラスチック射出成形業界は、技術の進歩と持続可能性への取り組みが形を作り続ける中、イノベーションと環境責任に満ちた未来に向けた準備が整っています。. 読者の皆様には、プラスチック射出成形が提供する無限の可能性をさらに探求して発見していただくようお勧めします。.

詳細については 小ロットプラスチック射出成形,Djmolding へは次の場所で訪問できます。 https://www.djmolding.com/injection-mould-manufacturing/ 詳細については.