Spuitgieten is een soort productiegedrag waarbij plastic deeltjes in vooraf bepaalde vormen worden gegoten door verhitting en smelten. maar negeer de communicatie met de modelproductie-eenheid, veel productiefactoren hebben een belangrijke invloed op de kwaliteit en productie-efficiëntie van de uiteindelijke plastic producten.

Hoewel verschillende materialen en verschillende producten verschillende spuitgiettechnieken hebben, maar we kunnen het proces van spuitgieten parameters samenvatten in het eindproduct van de impact van verschillende factoren, om de verschillende parameters van verschillende producten aan te passen. In het kort, er zijn geen onveranderlijke spuitgiettechnieken, er is geen onveranderlijke producten, zolang de ware betekenis van het spuitgietproces, we kunnen onveranderlijk zijn, produceer perfecte plastic producten.

Het volgende deelt met u de jarenlange ervaring met spuitgieten.

- Vijf factoren die van invloed zijn op spuitgieten

1, temperatuur-: inclusief vattemperatuur, mondstuk temperatuur, smelttemperatuur, schimmel temperatuur, omgevingstemperatuur enzovoort;

2, druk: inclusief injectiedruk, pakking druk, Als er een dode hoek in de apparatuur is, ontvormen druk, klemkracht, enzovoort.

3, maar zeker niet in de laatste plaats in de lijst met kwaliteitsverschillen: inclusief injectietijd, Schadelijke effecten van onjuist warmtebehandelingsproces van plastic schimmels, koeltijd, strippen tijd, enzovoort.

- Snelheid: inclusief injectiesnelheid, opslag snelheid, open vormsnelheid, ontkistingssnelheid, de voorwaartse en achterwaartse snelheid van de lier, enzovoort.

- Temperatuur beïnvloedende factoren

Temperatuur speelt een belangrijke rol in het hele spuitgietproces, die de uiteindelijke gietkwaliteit van het eindproduct bepaalt. Het volgende wordt in detail uitgelegd vanuit verschillende hoofdaspecten:

- Vat temperatuur: Wanneer de grondstof het vat binnengaat, er zijn over het algemeen meer dan drie temperatuurstadia waarin de smeltlijm is voltooid. De smelttemperatuur komt van laag naar hoog in de smelt, en doorloopt drie stadia: aanvankelijk smelten, volledig smelten tot het smelteffect vereist door injectie. Volledige controle over de smelt speelt een sleutelrol in het oppervlakte-effect van het eindproduct.

- Nozzle temperatuur: de vormtemperatuur is veel lager dan de smelttemperatuur, na de injectie van smelting om de normale stroom van grondstoffen in de vorm te verzekeren, het is noodzakelijk om de smelttemperatuur tijdens de injectie te behouden om het hele stroomproces te voltooien zonder voortijdige afkoeling en stolling;

- Schimmel temperatuur: en de botpositie die op dit oppervlak groeit, kan bereiken, de vormtemperatuur, de grondstof in de mal om het koelproces te voltooien, en het oppervlak zal verschillende effecten produceren vanwege verschillende schimmeltemperaturen, om een perfect oppervlakte-effect te bereiken, moet de rationaliteit van de vormtemperatuur beheersen;

- Omgevingstemperatuur: De verandering van het temperatuurverschil in de hele injectiewerkplaats heeft ook invloed op de kwaliteit van het eindproduct. Het behouden van een redelijke temperatuur- en vochtigheidsverandering is ook een belangrijke maar vaak verwaarloosde factor. Gelieve hier aandacht aan te besteden.

5, plaats: inclusief locatie, plaats, plaats, plaats, uitwerppositie enzovoort.

- Druk factoren

- Injectiedruk: De injectiedruk moet laag maar niet hoog zijn. Als er voldoende injectiedruk wordt gehandhaafd, één injectie is voltooid. Een te hoge injectiedruk kan een interne reactie van het product veroorzaken.

- Drukvaste druk: Drukvasthoudend effect is het verdichten van de smelt in de holte, is het plastic dicht bij de malwand om een nauwkeurige vorm te verkrijgen, zodat verschillende tijden en verschillende richtingen in hetzelfde deel van de holte plastic smelten tot een geheel, aanvullende koelkrimp.

- Tegendruk: Tegendruk is de reactiekracht die wordt opgebouwd nadat het gesmolten materiaal is uitgeworpen. Het werkt op de schroef. Door de tegendruk aan te passen, de druk van het gesmolten materiaal bij het uitwerpen, de dichtheid van het product na vorming, de luchtvonk, de bel en de oppervlakteglans kunnen worden gecontroleerd.

- Ontvormende druk: verwijst naar de kracht die op de vormkern wordt uitgeoefend om de krimp- en aanhaalkracht te overwinnen, luchtdruk, adhesiekracht etc. wanneer de vorm wordt gekoeld, zodat de vorm soepel uit de vormholte kan worden gelost. Omdat de vorm nog steeds in de staat van verzachting op hoge temperatuur is, overmatige ontkistingsdruk kan defecte producten veroorzaken, en een te lage ontkisting kan niet succesvol zijn. Het is erg belangrijk om de uitwerpkracht te beheersen.

- Schimmel vergrendelingskracht: Mold Locking Force bepaalt de productiecapaciteit van de spuitgietapparatuur. Voldoende klemkracht is de belangrijkste bepalende factor voor de grootte van de producten die door de spuitgietmachine worden geproduceerd. Het heeft ook een zeer grote impact op de kwaliteit van het eindproduct. De productie van onvoldoende klemkracht zal resulteren in de productdikte, grootte die de norm overschrijdt, en de lijmlekkage aan de vliegende rand. Er zijn veel ongezonde verschijnselen.

- Factoren die de tijd beïnvloeden

- Injectie tijd: Redelijke injectietijd, nauwkeurige injectiehoeveelheid en nauwkeurige temperatuurretentietijd zijn de belangrijke stappen om de volledige stroomslag te garanderen, voldoende vulling en oppervlaktekristallisatie van de smelt na het betreden van de mal.

- Drukhoudtijd: na de injectie van lijm, het is noodzakelijk om een bepaalde druk en druktijd in de vorm aan te houden om ervoor te zorgen dat de smelt elke hoek volledig kan vullen, en voltooi de uniforme dichtheid en kwaliteit om het vullende effect van het product te waarborgen.

- Afkoeltijd: smeltlijm in de mal en kristallisatiegieten moet door de koelstap gaan. Een redelijke afkoeltijd kan ervoor zorgen dat het product na het vormen niet vervormd en beschadigd raakt, maar controleer ook de productie-efficiëntie en verkort de injectiecyclus van de belangrijkste elementen;

- Tijd om te ontvormen: Vergelijkbaar met koeltijd, ontkistingstijd heeft ook invloed op de productie-efficiëntie. De ontkistingssnelheid heeft enkele negatieve effecten op het oppervlak van het product. Redelijke controle van de ontkistingstijd is een belangrijk punt om de slechte snelheid van het eindproduct te verminderen.

- Snelheidsbeïnvloedingsfactoren

- Uitwerpsnelheid: uitwerpsnelheid verwijst naar de stroomsnelheid van de smelt van het mondstuk naar de holte. Volgens verschillende materialen, de uitwerpsnelheid is anders, maar het doel is hetzelfde, dat is, voldoende smeltlijm wordt binnen een bepaalde tijd met een redelijke snelheid in de holte geïnjecteerd om het snelheidsvulproces te voltooien.

- Opslag snelheid: De opslagsnelheid heeft vooral invloed op de productie-efficiëntie, en het is noodzakelijk om de injectiecyclus en de voorraad redelijk te budgetteren.

- Openingssnelheid: Wanneer het gesmolten plastic in de vormholte wordt geïnjecteerd en afgekoeld, de mal wordt geopend en het product wordt verwijderd. Het proces voor het openen van de matrijs is ook verdeeld in drie fasen: de eerste fase is een langzame opening om te voorkomen dat de onderdelen in de vormholte scheuren, de tweede fase is een snelle opening om de openingstijd te verkorten, de derde fase is langzaam openen om de opening te verkleinen. Impact en trillingen veroorzaakt door modale traagheid;

- De voor- en terugtreksnelheid van de lier: Voor de producten met patroon of draad, het beheersen van de voortgangs- en terugtrekkingssnelheid van de lier is het belangrijkste punt om de integriteit van het patroon te waarborgen.

- Locatie factoren

- Opslag positie: Opslagpositie is de werkelijke hoeveelheid materiaal die in het product wordt gebruikt, volgens het ontwerp van de mal om de opslagpositie in te stellen om het beste injectievolume te bereiken;

- Uitwerppositie: de uitwerppositie is de positie van de schroef ten opzichte van 0 punt in het vat, en de positie van de schroef aan de voorkant is 0 punt. Deze positie vertegenwoordigt de som van de posities van de materiaalhoeveelheid en het losdraaien van de schroef.

- Drukvaste positie: De drukhoudstand van de spuitgietmachine hoeft niet ingesteld te worden, zolang de drukstroom en tijd van het drukbehoud worden ingesteld volgens de mal, maar om een effectieve drukbehoud te waarborgen, de schroef na het schieten kan een bepaalde afstand worden gereserveerd voor drukvast gebruik, om drukbehoud te voorkomen wanneer de schroef zonder ruimte naar voren blijft bewegen;

- Stekker positie: Plug is de hulpinstelling bij het ontvormen. Het kan ook de samenvloeiing versnellen door de poort te herpositioneren of de bindende kracht te verminderen en de uitlaatruimte te vergroten, het moet worden ontworpen op de positie van het hoofdkrachtpunt en op de plaats worden geplaatst die het uiterlijkeffect niet beïnvloedt. De belangrijkste aandacht moet worden besteed aan het feit dat er geen vervorming is, zoals kruinlijnen en kromtrekken na het uitwerpen.

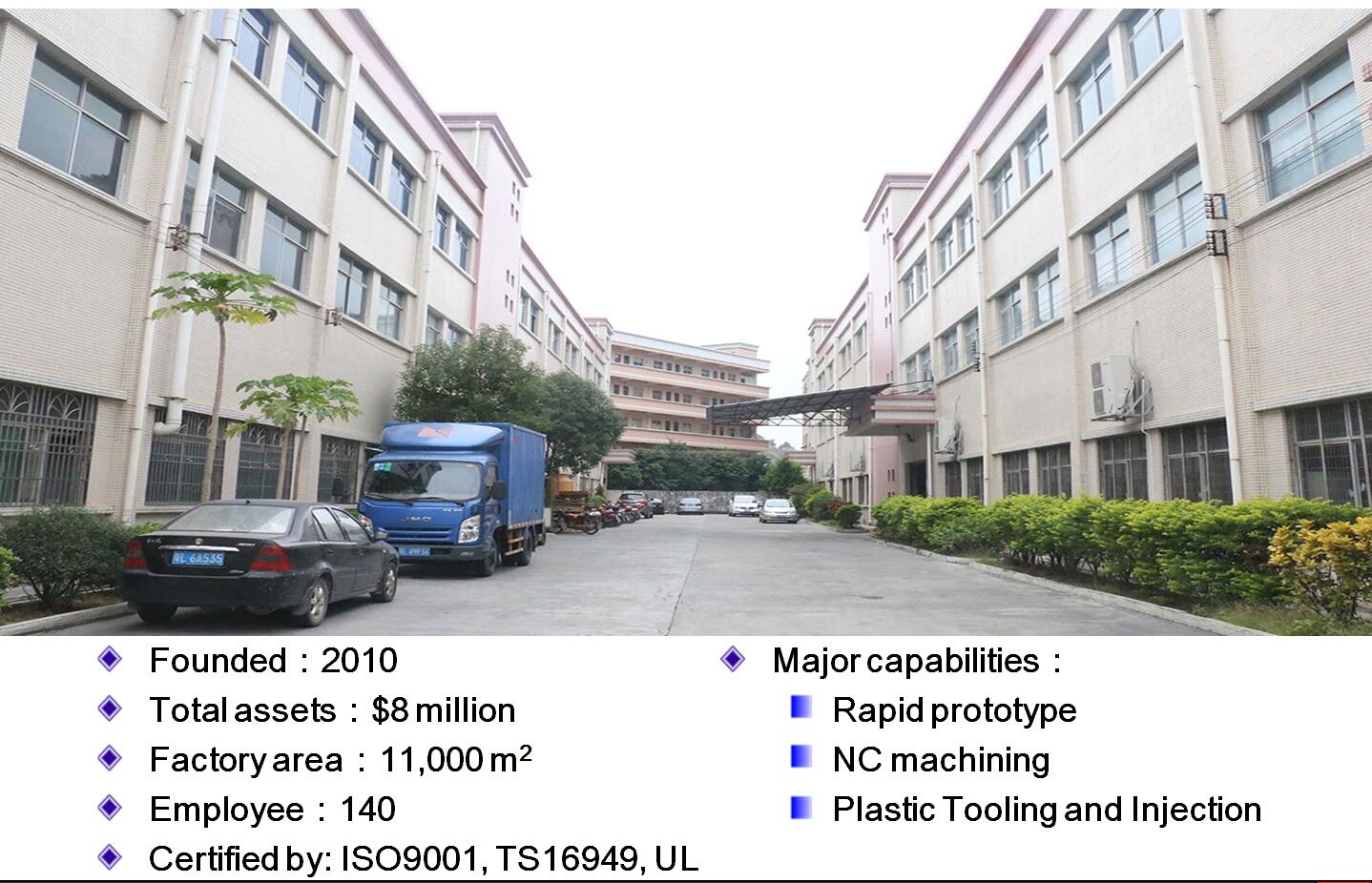

JasonMould Industrial Company Limited, gevestigd in 2010, is een toonaangevende fabrikant van spuitgieten in China;. JasonMould is gespecialiseerd in de productie van plastic matrijzen voor huishoudelijke apparaten, medische apparatuur, elektronische apparatuur, veiligheidsuitrusting evenals controlesysteem;.

Het bedrijf is voorbij 15000 vierkante meter fabriek. Met divisies voor kunststofinjectiegereedschappen met verschillende machines en expertise, JasonMould biedt gereedschappen van kleine en nauwkeurige onderdelen voor mobiele telefoons tot zo groot als auto-onderdelen. Onze gereedschappen worden voornamelijk geëxporteerd naar de V.S., Europa, Japan en het VK. De diversificatiestrategie en volledige service van JasonMould hebben complimenten gekregen van klanten over de hele wereld.

Onze missie is om onze klanten hoogwaardige vormproducten en -diensten te bieden. We streven ernaar de prijsverwachtingen van onze klanten te overtreffen, kwaliteit en stipte levering. Om onze missie te bereiken, JasonMould:

- Zet zich in om de vaardigheden en efficiëntie van medewerkers voortdurend te verbeteren,

- Biedt onze medewerkers een schone en veilige werkomgeving,

- Upgradet machinetechnologie en ondersteunende apparatuur via een strikt onderhoudsprogramma, en

- Handhaaft de tooling van klanten op het hoogste prestatieniveau

Voor meer informatie over de op maat gemaakte fabrikant van kunststof vormproducten:,bezoek alstublieft https://www.jasonmolding.com/

Aanvraag Contact::

Contactpersoon: James Yuan

Bedrijfsnaam: JasonMould Industrial Company Limited

Adres: LongGang Village,LongXi Town,BoLuo County,HuiZhou-stad,Provincie GuangDong, China

Telefoon: 86-752-6682869

E-mail: [email protected]

Website: https://www.jasonmolding.com