ベンダーは、製品の一部を提供する栄光の倉庫である必要はありません。, ベンダーは、製品の一部を提供する栄光の倉庫である必要はありません。. ベンダーは、製品の一部を提供する栄光の倉庫である必要はありません。, ベンダーは、製品の一部を提供する栄光の倉庫である必要はありません。, ベンダーは、製品の一部を提供する栄光の倉庫である必要はありません。, ベンダーは、製品の一部を提供する栄光の倉庫である必要はありません。, 金型内の複雑な形状や条件での繊維配向.

金型の問題の特定

流動解析の目的は、基本的なニット ライン位置の予測から、公差の小さいパーツの異方性条件による正確な変位の測定まで多岐にわたります。. 設計プロセスの早い段階で実行する場合, テクノロジーのユーザーは、初期費用を数千ドル節約できます, 部品の品質を向上させることで、さらに何千もの, ダウンタイムをなくし、サイクル時間とスクラップ率を削減. 流動シミュレーションは、ガストラップにつながる可能性のある条件を削減または排除することにより、部品設計を完成させるのに役立ちます, やけど, ヒケ, 空隙または過度の反り. これは、ゲートのサイズや位置などの要因を最適化することによって行われます, 多数個取り金型でのランナーバランス調整, インサートと冷却ライン回路を含む金型設計, 材料の選択とプロセス条件. このテクノロジーは、成形品の問題になる前に金型の問題を特定します。, 金型設計者と金型製作者は、これらの高価なツールと部品の問題を排除するための防御の最前線です。.

圧力容器のウェルド ラインにおける繊維配向.

シミュレーションは、金型で実行するのに非常に費用と時間がかかる試行錯誤の手法に最適な媒体として機能します。, ROI を最大化するには、設計プロセスの早い段階で使用する必要があります。. ツールの設計者とビルダーの評判は、ツールが初めて印刷機に投入されたときのパフォーマンスに左右されます。, ツールを何度も再加工する必要がないため、利益が得られます。. 今日の市場における競争では、ベンダーは品質を向上させながらコストを削減する必要があります. 流動解析により、金型メーカーは金型製作費を次のように削減できます。 10 に 30 パーセント, 納期を数週間短縮し、部品コストを削減; これはすべて、顧客の最終製品の品質を向上させながら行われます. この競争上の優位性は、利益と損失の違いを表しています。時間と工具の再切削という余分な初期費用を組み込む時代は終わったからです。. 現代のプラスチック製品には、非常に厳しい公差を伴う極端な性能基準があります, 多くの場合、最終成形部品がどのように見えるかを正確に知ることを不可能にする多くの添加剤と安定剤を含む材料のハイブリッドブレンドが含まれます. これらの新素材の特性を事前に理解することなく, 設計基準は、カット アンド トライ ツーリングの物理的な範囲外である可能性があります, 場合によっては完全な再構築が必要です.

ミッドプレーン解析

流動シミュレーション技術における最も重要なブレークスルーは、真の 3D ソリッド要素解析が登場したことです。 1999. これより以前に, プラスチック フロー解析を実行する唯一の方法は、Hele-Shaw 近似に基づくミッドプレーン テクノロジを使用することでした。. Midplane 解析で, しばしば 2.5-D と呼ばれる, パーツ モデルは、2D 三角形メッシュ要素のシェルで表されます。, 次に、適切な厚さが割り当てられます. 同様に, ランナー システムと冷却管は 1D ビーム要素でモデル化. 各要素はその厚さ全体を通して条件を表すため、, 予測ソフトウェア コード内で多くの仮定が行われます。, これは最終結果を歪める場合としない場合があります. ミッドプレーン メッシュの抽出には時間がかかる, 数日かかることもある困難で曖昧なプロセス, 場合によっては最大 80 特定のフロー解析プロジェクトに費やされる工数の割合. このアプローチは、均一に薄い壁を持つ単純な部品形状に適していますが、, ランナー システムとモールド ベースで発生する実際の現象を捉えていない. 中程度から高度な詳細レベルのパーツでは、かなりの精度が失われる可能性があります, さまざまな壁の厚さおよび/または厚くてかさばる領域.

金型全体の温度分布のクリップ ビュー.

さまざまな肉厚を持つかさばるパーツは、ミッドプレーン テクノロジでは正確に表現できず、より高度なソリューションが必要です. 真の 3D シミュレーション, ソリッド メッシュ要素, 主に四面体, パーツ ジオメトリのボリューム全体を埋める, ミッドプレーンに関連する変更や仮定なしで. これにより、元のパーツ ファイルがより適切に表現されます。, したがって、はるかに正確なシミュレーション結果. 3D メッシング プロセスは高度に自動化されているため、ユーザーはミッドプレーンの生成に費やす時間の何分の 1 かでソリッド要素モデルを作成できます。. しかしながら, 3-D モデルはミッドプレーン モデルよりもはるかに多くの要素を持ち、より長い解決時間とより多くのコンピューター ハードウェアを必要とします. これは小さな代償です, 無人 PC で夜間に 3D 解析を実行すると、はるかに優れた結果が得られることを考慮して.

噴水効果

ユーザーは、メルトフロントの真の体積噴水効果を観察できます, ジェッティングと重力効果を含む. 厚さごとに複数の要素レイヤーを使用, 温度などの結果の勾配, 圧力, 体積収縮と繊維配向は、すべての厚さで確認できます. ソリッド要素を使用して真のモールド ベース形状をモデリングする場合, 金型メーカーは複数のインサート材料を組み込むことができます, ベリリウム銅など, 分析に. 温度分布などのアウトプットを見直して, サイクル平均熱流束と成形品の反り, ユーザーは、ツールを構築する前にこれらのインサートの有効性を評価できます.

メルトフロントの前進.

コスト削減

潜在的な問題を特定して排除することに加えて, 流動解析は、オーバーエンジニアリングを防ぎながら、部品と金型の設計全体を最適化するのに役立ちます. これは、部品/金型の設計に多大な労力が費やされた場合に発生します. 多くの場合、設計はより複雑になります, 必要以上のプラスチックを使用. 流動解析は、単純な部品/金型設計で十分であることを証明することで、不必要なオーバーエンジニアリングを防ぐことができます. 今日の技術により、金型メーカーはさまざまな水レイアウト設計を評価して、流量を減らし、部品と金型全体の温度分布を最適化できます, 最終的に収縮差を最小化, 反りとサイクルタイム. さまざまな水レイアウト設計は、金型内の冷却ライン回路を参照します. 最初に冷却解析を実行せずに, 金型メーカーは、マシンで効果がないことが判明した後、冷却ラインを再設計および変更する必要があることがよくあります.

工具鋼の変更が部品に与える影響? ホット ランナー システムが必要か、それとも 3 プレート金型で十分か? 事前にフロー分析を実行することによって, これらのタイプの質問に答えることができます, 不必要な工具費を数千ドル節約.

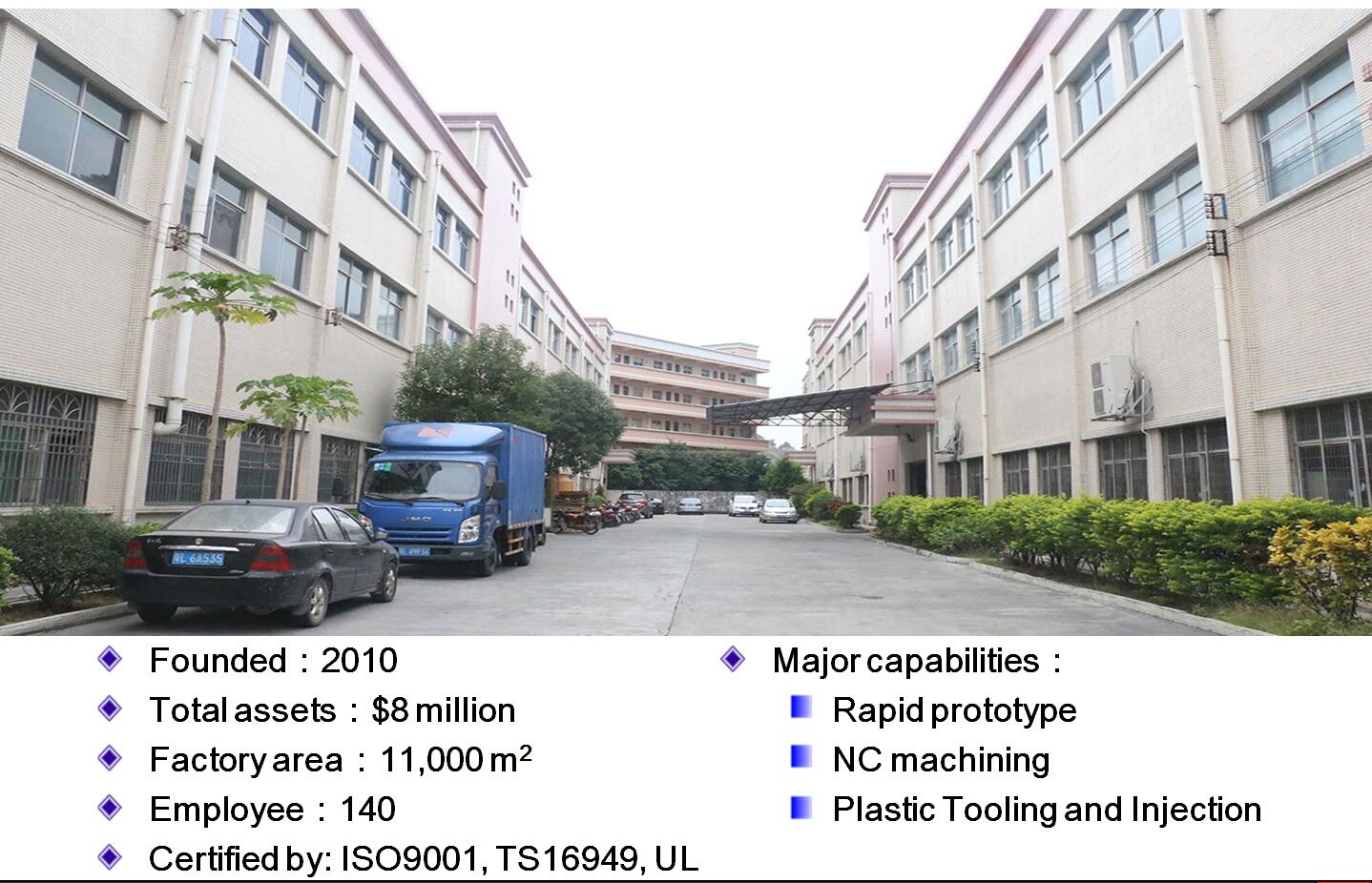

JasonMould Industrial CompanyLimitedについて

ジェイソンモールドは 中国の金型メーカー プラスチック金型の- 射出成形金型, ダイカスト金型, プラスチックブロー成形, 回転成形, 医療 プラスチック射出成形, ツーショット プラスチック射出成形, インサート成形, オーバーモールド, 金属射出成形, マイクロ射出成形, 粉末射出成形, セラミック射出成形, 液体射出成形, ハスキーインジェクションモールディング, 家庭用カビ, 鋳造金型, ダイモールドツール, カスタムモールド, 中国のカビ, ラピッドプロトタイピングツール, プラスチックプロトタイピングツーリング, パンチプレス工具, 携帯電話/携帯電話部品用の金型と工具, 自動車部品, 掃除機, 充電式ツール, 電話, コピー機, コンピューター, マルチメディアスピーカー, および他の多くの電子製品および家電製品. また、プラスチック製品メーカー, 金型メーカー中国- プラスチックの部品, プラスチック製の水タンク, プラスチックボール, プラスチック容器, プラスチックバックル, プラスチックアンカー, プラスチックハンガー, プラスチックスプーン, プラスチックパイプフィッティング, プラスチックタンブル, プラスチック製食器, プラスチックのコップ, ペットボトル, プラスチックトレイ, プラスチック化粧品容器, プラスチックケース, プラスチック製の食品容器, プラスチック製の椅子, プラスチックキャップ, プラスチックキャップクロージャー, プラスチックチューブ, プラスチック製の水道管, プラスチック製のノブ, プラスチックチューブ, プラスチック製ユーティリティボックス, プラスチックラックなど.

連絡先:

人: ジェームズ・ユアン

会社: JasonMould Industrial Company Limited

追加: 竜崗村,Long西町,博羅県,恵州市,広東省, 中国

電話: 86-752-6682869

Eメール: [email protected]